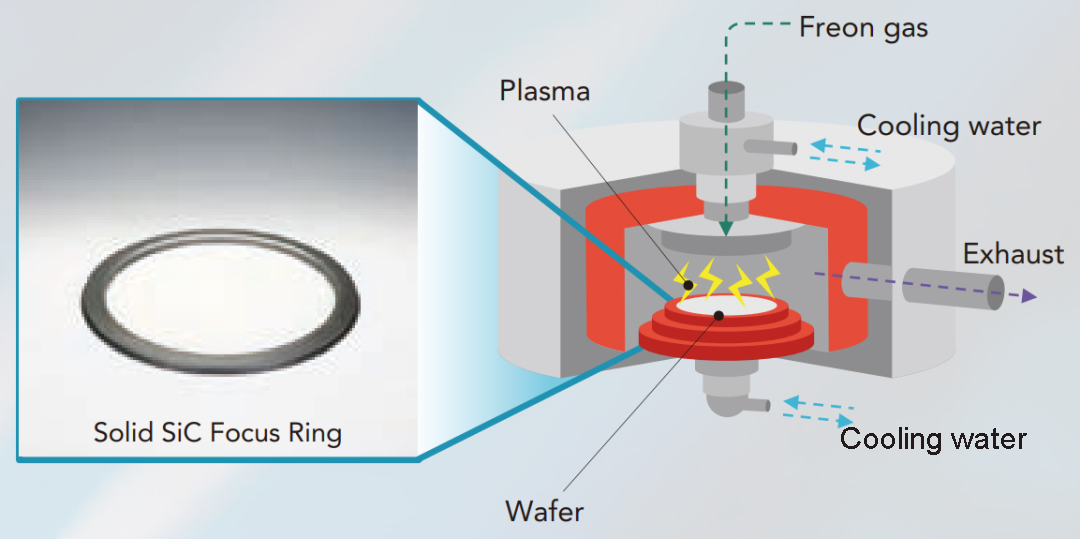

W sprzęcie do trawienia plazmowego kluczową rolę odgrywają elementy ceramiczne, w tym m.inpierścień ostrości.The pierścień ostrości, umieszczony wokół płytki i pozostający z nią w bezpośrednim kontakcie, jest niezbędny do skupienia plazmy na płytce poprzez przyłożenie napięcia do pierścienia. Zwiększa to jednorodność procesu trawienia.

Zastosowanie pierścieni ostrości SiC w maszynach do trawienia

Komponenty CVD SiCw maszynach do trawienia, takich jakpierścienie ostrości, prysznice gazowe, płyty dociskowe i pierścienie krawędziowe są preferowane ze względu na niską reaktywność SiC z gazami trawiącymi na bazie chloru i fluoru oraz jego przewodność, co czyni go idealnym materiałem do sprzętu do trawienia plazmowego.

Zalety SiC jako materiału na pierścień ostrości

Ze względu na bezpośrednie działanie plazmy w próżniowej komorze reakcyjnej, pierścienie ostrości muszą być wykonane z materiałów odpornych na plazmę. Tradycyjne pierścienie ostrości wykonane z krzemu lub kwarcu mają słabą odporność na trawienie w plazmie na bazie fluoru, co prowadzi do szybkiej korozji i zmniejszonej wydajności.

Porównanie pierścieni ostrości Si i CVD SiC:

1. Wyższa gęstość:Zmniejsza objętość trawienia.

2. Szeroki pasmo wzbronione: Zapewnia doskonałą izolację.

3. Wysoka przewodność cieplna i niski współczynnik rozszerzalności: Odporny na szok termiczny.

4. Wysoka elastyczność:Dobra odporność na uderzenia mechaniczne.

5. Wysoka twardość: Odporny na zużycie i korozję.

SiC ma taką samą przewodność elektryczną jak krzem, oferując jednocześnie doskonałą odporność na trawienie jonowe. W miarę postępu miniaturyzacji układów scalonych wzrasta zapotrzebowanie na bardziej wydajne procesy trawienia. Urządzenia do trawienia plazmowego, szczególnie te wykorzystujące plazmę sprzężoną pojemnościowo (CCP), wymagają dużej energii plazmy do wytwarzaniaPierścienie ostrości SiCcoraz popularniejsze.

Parametry pierścienia ostrości Si i CVD SiC:

| Parametr | Krzem (Si) | Węglik krzemu CVD (SiC) |

| Gęstość (g/cm3) | 2.33 | 3.21 |

| Szczelina pasma (eV) | 1.12 | 2.3 |

| Przewodność cieplna (W/cm°C) | 1,5 | 5 |

| Współczynnik rozszerzalności cieplnej (x10⁻⁶/°C) | 2.6 | 4 |

| Moduł sprężystości (GPa) | 150 | 440 |

| Twardość | Niżej | Wyższy |

Proces produkcji pierścieni ostrości SiC

W sprzęcie półprzewodnikowym do produkcji elementów SiC powszechnie stosuje się metodę CVD (chemiczne osadzanie z fazy gazowej). Pierścienie ostrości są wytwarzane poprzez osadzanie SiC w określonych kształtach poprzez naparowywanie, a następnie obróbkę mechaniczną w celu utworzenia produktu końcowego. Stosunek materiału do osadzania z fazy gazowej jest ustalany po szeroko zakrojonych eksperymentach, dzięki czemu parametry takie jak rezystywność są spójne. Jednakże różne urządzenia do trawienia mogą wymagać pierścieni ogniskujących o różnej oporności, co powoduje konieczność przeprowadzenia nowych eksperymentów ze stosunkiem materiałów dla każdej specyfikacji, co jest czasochłonne i kosztowne.

WybierającPierścienie ostrości SiCzPółprzewodnik Semiceraklienci mogą osiągnąć korzyści w postaci dłuższych cykli wymiany i doskonałej wydajności bez znacznego wzrostu kosztów.

Komponenty do szybkiej obróbki termicznej (RTP).

Wyjątkowe właściwości termiczne CVD SiC czynią go idealnym do zastosowań RTP. Komponenty RTP, w tym pierścienie krawędziowe i płyty dociskowe, korzystają z CVD SiC. Podczas RTP poszczególne płytki są poddawane intensywnym impulsom cieplnym przez krótki czas, a następnie następuje szybkie chłodzenie. Pierścienie krawędziowe CVD SiC, są cienkie i mają niską masę termiczną, nie zatrzymują znacznej ilości ciepła, dzięki czemu nie mają na nie wpływu szybkie procesy nagrzewania i chłodzenia.

Komponenty do trawienia plazmowego

Wysoka odporność chemiczna CVD SiC sprawia, że nadaje się on do zastosowań związanych z trawieniem. W wielu komorach trawiących do rozprowadzania gazów trawiących wykorzystywane są płytki rozprowadzające gaz CVD SiC, zawierające tysiące maleńkich otworów służących do dyspersji plazmy. W porównaniu do materiałów alternatywnych, CVD SiC ma niższą reaktywność z gazami chloru i fluoru. W procesie trawienia na sucho powszechnie stosuje się elementy CVD SiC, takie jak pierścienie ogniskujące, płyty ICP, pierścienie graniczne i głowice prysznicowe.

Pierścienie ogniskujące SiC wraz z przyłożonym napięciem do ogniskowania plazmowego muszą mieć wystarczającą przewodność. Pierścienie ostrości, zwykle wykonane z krzemu, są wystawione na działanie reaktywnych gazów zawierających fluor i chlor, co prowadzi do nieuniknionej korozji. Pierścienie ostrości SiC, dzięki doskonałej odporności na korozję, zapewniają dłuższą żywotność w porównaniu do pierścieni silikonowych.

Porównanie cyklu życia:

· Pierścienie ostrości SiC:Wymieniany co 15 do 20 dni.

· Silikonowe pierścienie ostrości:Wymieniany co 10 do 12 dni.

Mimo że pierścienie SiC są 2–3 razy droższe niż pierścienie krzemowe, wydłużony cykl wymiany zmniejsza całkowite koszty wymiany podzespołów, ponieważ wszystkie części zużywalne w komorze są wymieniane jednocześnie, gdy komora jest otwierana w celu wymiany pierścienia ostrości.

Pierścienie ostrości SiC firmy Semicera Semiconductor

Semicera Semiconductor oferuje pierścienie ostrości SiC w cenach zbliżonych do pierścieni krzemowych, z czasem realizacji około 30 dni. Integracja pierścieni ostrości SiC firmy Semicera ze sprzętem do trawienia plazmowego znacznie poprawia wydajność i trwałość, redukując ogólne koszty konserwacji i zwiększając wydajność produkcji. Dodatkowo Semicera może dostosować oporność pierścieni ostrości, aby spełnić specyficzne wymagania klienta.

Wybierając pierścienie ostrości SiC firmy Semicera Semiconductor, klienci mogą osiągnąć korzyści w postaci dłuższych cykli wymiany i doskonałej wydajności bez znacznego wzrostu kosztów.

Czas publikacji: 10 lipca 2024 r