Podłoża z węglika krzemu (SiC) mają liczne defekty, które uniemożliwiają bezpośrednią obróbkę. Aby wytworzyć płytki wiórowe, na podłożu SiC należy wyhodować specjalną warstwę monokryształu w procesie epitaksjalnym. Warstwa ta nazywana jest warstwą epitaksjalną. Prawie wszystkie urządzenia SiC są realizowane na materiałach epitaksjalnych, a wysokiej jakości homoepitaksjalne materiały SiC stanowią podstawę rozwoju urządzeń SiC. Wydajność materiałów epitaksjalnych bezpośrednio determinuje wydajność urządzeń SiC.

Wysokoprądowe i niezawodne urządzenia SiC nakładają rygorystyczne wymagania dotyczące morfologii powierzchni, gęstości defektów, jednorodności domieszkowania i jednorodności grubościepitaksjalnyprzybory. Osiągnięcie epitaksji SiC o dużych rozmiarach, niskiej gęstości defektów i wysokiej jednorodności stało się kluczowe dla rozwoju przemysłu SiC.

Produkcja wysokiej jakości epitaksji SiC opiera się na zaawansowanych procesach i sprzęcie. Obecnie najpowszechniej stosowaną metodą wzrostu epitaksjalnego SiC jestChemiczne osadzanie z fazy gazowej (CVD).CVD zapewnia precyzyjną kontrolę nad grubością warstwy epitaksjalnej i stężeniem domieszki, niską gęstością defektów, umiarkowaną szybkością wzrostu i zautomatyzowaną kontrolą procesu, co czyni ją niezawodną technologią do udanych zastosowań komercyjnych.

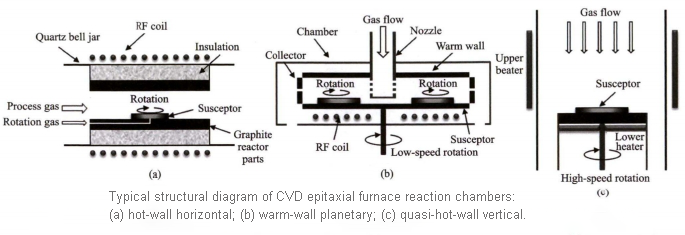

Epitaksja SiC CVDzazwyczaj wykorzystuje sprzęt CVD z gorącą ścianą lub z ciepłą ścianą. Wysokie temperatury wzrostu (1500–1700°C) zapewniają kontynuację postaci krystalicznej 4H-SiC. Na podstawie zależności pomiędzy kierunkiem przepływu gazu a powierzchnią podłoża komory reakcyjne tych układów CVD można podzielić na konstrukcje poziome i pionowe.

Jakość pieców epitaksjalnych SiC ocenia się głównie na podstawie trzech aspektów: wydajności wzrostu epitaksjalnego (w tym równomierności grubości, jednorodności domieszkowania, szybkości defektów i szybkości wzrostu), parametrów temperaturowych sprzętu (w tym szybkości ogrzewania/chłodzenia, maksymalnej temperatury i równomierności temperatury ) oraz opłacalność (w tym cena jednostkowa i moce produkcyjne).

Różnice między trzema typami epitaksjalnych pieców wzrostowych SiC

1. Poziome systemy CVD z gorącą ścianą:

-Cechy:Zwykle charakteryzują się wielkogabarytowymi systemami wzrostu z pojedynczymi płytkami napędzanymi rotacją flotacji gazu, co pozwala uzyskać doskonałe parametry wewnątrz płytki.

-Model reprezentatywny:Pe1O6 firmy LPE, zdolny do automatycznego załadunku/rozładunku płytek w temperaturze 900°C. Znany z wysokiego tempa wzrostu, krótkich cykli epitaksjalnych i stałej wydajności wewnątrz płytki i między seriami.

-Wydajność:W przypadku płytek epitaksjalnych 4H-SiC o średnicy 4-6 cali o grubości ≤30μm osiąga niejednorodność grubości wewnątrz wafla ≤2%, niejednorodność stężenia domieszkowania ≤5%, gęstość defektów powierzchniowych ≤1 cm-² i brak defektów powierzchnia (ogniwa 2 mm x 2 mm) ≥ 90%.

-Producenci krajowi: Firmy takie jak Jingsheng Mechatronics, CETC 48, North Huachuang i Nasset Intelligent opracowały podobny sprzęt epitaksjalny z pojedynczą płytką SiC o zwiększonej produkcji.

2. Ciepłościenne planetarne systemy CVD:

-Cechy:Użyj podstaw układu planetarnego do wzrostu wielu płytek na partię, znacznie poprawiając wydajność wyjściową.

-Reprezentatywne modele:Seria AIXG5WWC (8x150mm) i G10-SiC (9x150mm lub 6x200mm) firmy Aixtron.

-Wydajność:Dla 6-calowych płytek epitaksjalnych 4H-SiC o grubości ≤10μm osiąga odchylenie grubości międzypłytkowej ±2,5%, niejednorodność grubości międzypłytkowej 2%, odchylenie stężenia domieszkowania międzypłytkowego ±5% i domieszkowanie wewnątrzpłytkowe niejednorodność stężenia <2%.

-Wyzwania:Ograniczone przyjęcie na rynkach krajowych ze względu na brak danych dotyczących produkcji seryjnej, bariery techniczne w kontroli pola temperatury i przepływu oraz trwające prace badawczo-rozwojowe bez wdrożenia na dużą skalę.

3. Pionowe systemy CVD z quasi-gorącymi ścianami:

- Cechy:Wykorzystaj zewnętrzne wspomaganie mechaniczne do szybkiego obracania podłoża, zmniejszając grubość warstwy granicznej i poprawiając szybkość wzrostu epitaksjalnego, co ma nieodłączne zalety w zakresie kontroli defektów.

- Reprezentatywne modele:Pojedyncze płytki Nuflare EPIREVOS6 i EPIREVOS8.

-Wydajność:Osiąga szybkości wzrostu powyżej 50 μm/h, kontrolę gęstości defektów powierzchniowych poniżej 0,1 cm-² oraz niejednorodność grubości wewnątrz płytki i stężenia domieszkowania odpowiednio 1% i 2,6%.

-Rozwój Krajowy:Firmy takie jak Xingsandai i Jingsheng Mechatronics zaprojektowały podobny sprzęt, ale nie udało mu się go zastosować na dużą skalę.

Streszczenie

Każdy z trzech typów strukturalnych sprzętu do epitaksjalnego wzrostu SiC ma odrębną charakterystykę i zajmuje określone segmenty rynku w oparciu o wymagania aplikacji. Poziome CVD z gorącymi ściankami zapewnia bardzo szybkie tempo wzrostu oraz zrównoważoną jakość i jednorodność, ale ma niższą wydajność produkcji ze względu na przetwarzanie pojedynczych płytek. Ciepłościenna planetarna CVD znacznie zwiększa wydajność produkcji, ale wiąże się z wyzwaniami w zakresie kontroli konsystencji wielu płytek. Pionowe CVD z quasi-gorącymi ścianami doskonale radzą sobie z kontrolą defektów przy złożonej strukturze i wymagają szerokiego doświadczenia w zakresie konserwacji i obsługi.

W miarę rozwoju branży iteracyjna optymalizacja i ulepszenia konstrukcji sprzętu doprowadzą do coraz bardziej wyrafinowanych konfiguracji, odgrywając kluczową rolę w spełnianiu różnorodnych specyfikacji płytek epitaksjalnych pod względem grubości i wymagań dotyczących wad.

Zalety i wady różnych epitaksjalnych pieców wzrostowych SiC

| Typ pieca | Zalety | Wady | Reprezentatywni producenci |

| Poziome CVD z gorącą ścianą | Szybkie tempo wzrostu, prosta konstrukcja, łatwa konserwacja | Krótki cykl konserwacji | LPE (Włochy), TEL (Japonia) |

| Ciepłościenna planetarna CVD | Wysoka wydajność produkcyjna, wydajna | Złożona struktura, trudna kontrola konsystencji | Aixtron (Niemcy) |

| Pionowe CVD z quasi-gorącą ścianą | Doskonała kontrola defektów, długi cykl konserwacji | Złożona konstrukcja, trudna w utrzymaniu | Nuflare (Japonia) |

Wraz z ciągłym rozwojem branży te trzy typy sprzętu będą poddawane iteracyjnej optymalizacji strukturalnej i ulepszeniom, co doprowadzi do coraz bardziej wyrafinowanych konfiguracji, które odpowiadają różnym specyfikacjom płytek epitaksjalnych pod względem grubości i wymagań dotyczących wad.

Czas publikacji: 19 lipca 2024 r