Szybki wzrost wykorzystania monokryształu SiCMasa CVD-SiCŹródło metodą sublimacji

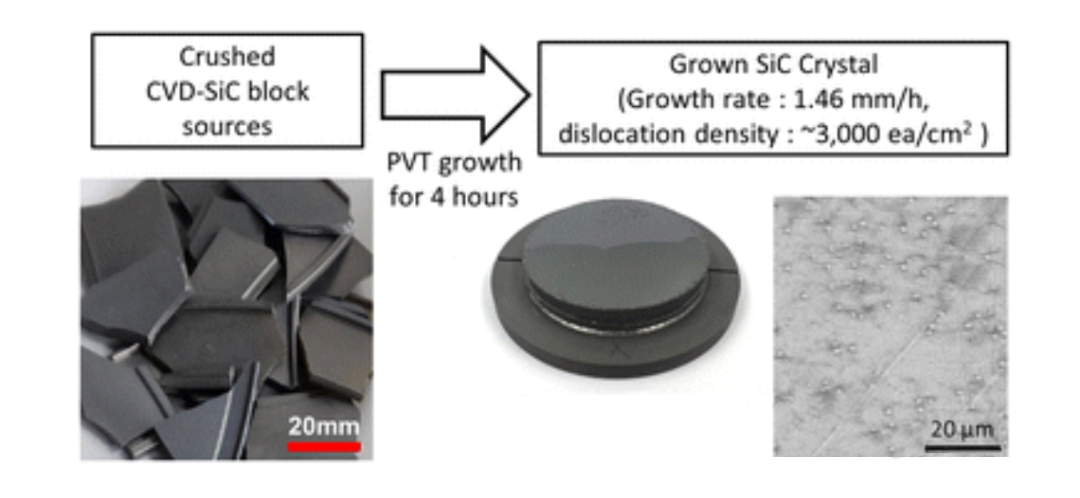

Używając materiałów pochodzących z recyklinguBloki CVD-SiCjako źródło SiC, kryształy SiC z powodzeniem hodowano z szybkością 1,46 mm/h metodą PVT. Mikropipe i gęstość dyslokacji wyhodowanego kryształu wskazują, że pomimo wysokiego tempa wzrostu jakość kryształu jest doskonała.

Węglik krzemu (SiC)to półprzewodnik o szerokiej przerwie energetycznej o doskonałych właściwościach do zastosowań przy wysokim napięciu, dużej mocy i wysokiej częstotliwości. W ostatnich latach jego zapotrzebowanie gwałtownie wzrosło, zwłaszcza w dziedzinie półprzewodników mocy. Do zastosowań w półprzewodnikach mocy monokryształy SiC hoduje się poprzez sublimację źródła SiC o wysokiej czystości w temperaturze 2100–2500°C, a następnie rekrystalizację na krysztale zaszczepiającym metodą fizycznego transportu pary (PVT), a następnie obróbkę w celu uzyskania substratów monokrystalicznych na płytkach . Tradycyjnie,Kryształy SiChoduje się metodą PVT z szybkością wzrostu od 0,3 do 0,8 mm/h w celu kontrolowania krystaliczności, która jest stosunkowo powolna w porównaniu z innymi materiałami monokrystalicznymi stosowanymi w zastosowaniach półprzewodników. Gdy kryształy SiC hoduje się z dużą szybkością wzrostu metodą PVT, nie wyklucza się degradacji jakości, w tym wtrąceń węgla, zmniejszonej czystości, wzrostu polikrystalicznego, tworzenia się granic ziaren oraz defektów związanych z dyslokacją i porowatością. Dlatego nie udało się osiągnąć szybkiego wzrostu SiC, a powolne tempo wzrostu SiC stanowi główną przeszkodę w produktywności podłoży SiC.

Z drugiej strony, w ostatnich raportach na temat szybkiego wzrostu SiC stosowano metody chemicznego osadzania z fazy gazowej w wysokiej temperaturze (HTCVD), a nie metodę PVT. W metodzie HTCVD jako źródło SiC w reaktorze wykorzystuje się parę zawierającą Si i C. HTCVD nie był jeszcze stosowany do produkcji SiC na dużą skalę i wymaga dalszych badań i rozwoju w celu komercjalizacji. Co ciekawe, nawet przy dużej szybkości wzrostu wynoszącej ~3 mm/h, monokryształy SiC można hodować z dobrą jakością kryształów przy użyciu metody HTCVD. Tymczasem komponenty SiC są stosowane w procesach półprzewodnikowych w trudnych warunkach, które wymagają kontroli procesu o wyjątkowo wysokiej czystości. Do zastosowań w procesach półprzewodnikowych składniki SiC o czystości ~99,9999% (~6N) są zwykle przygotowywane w procesie CVD z metylotrichlorosilanu (CH3Cl3Si, MTS). Jednakże pomimo wysokiej czystości komponentów CVD-SiC, po użyciu zostały one wyrzucone. Ostatnio odrzucone składniki CVD-SiC uznano za źródła SiC do wzrostu kryształów, chociaż niektóre procesy odzyskiwania, w tym kruszenie i oczyszczanie, są nadal wymagane, aby spełnić wysokie wymagania źródła wzrostu kryształów. W tym badaniu wykorzystaliśmy wyrzucone bloki CVD-SiC do recyklingu materiałów jako źródła hodowli kryształów SiC. Bloki CVD-SiC do wzrostu monokryształów przygotowano w postaci pokruszonych bloków o kontrolowanej wielkości, znacznie różniących się kształtem i rozmiarem w porównaniu z komercyjnym proszkiem SiC powszechnie stosowanym w procesie PVT, stąd oczekiwano, że zachowanie wzrostu monokryształów SiC będzie znacząco różny. Przed przeprowadzeniem eksperymentów ze wzrostem monokryształów SiC przeprowadzono symulacje komputerowe w celu osiągnięcia wysokich szybkości wzrostu, a strefę termiczną odpowiednio skonfigurowano pod kątem wzrostu monokryształów. Po wzroście kryształów wyhodowane kryształy oceniano za pomocą tomografii przekrojowej, spektroskopii mikro-Ramanowskiej, dyfrakcji promieni rentgenowskich o wysokiej rozdzielczości i topografii rentgenowskiej synchrotronowej białej wiązki.

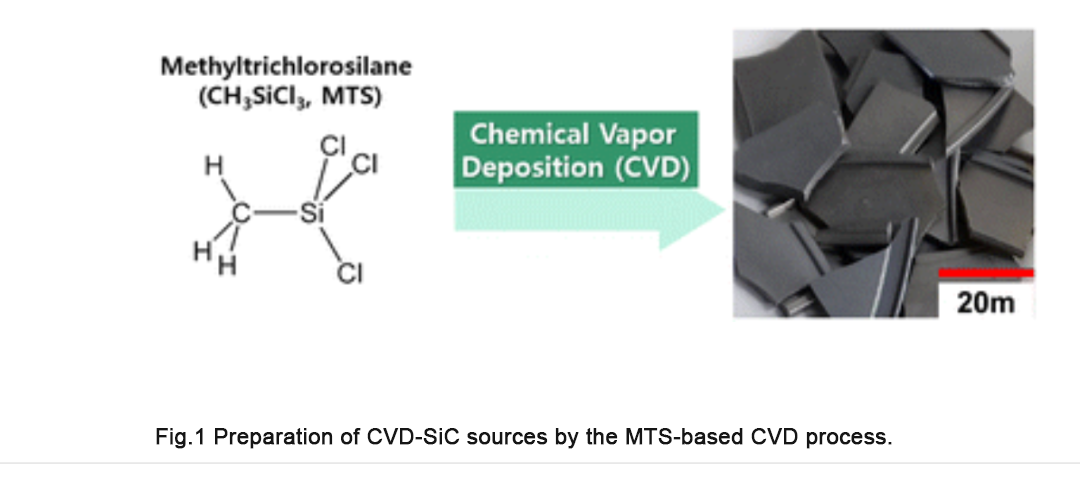

Rysunek 1 przedstawia źródło CVD-SiC użyte do wzrostu PVT kryształów SiC w tym badaniu. Jak opisano we wstępie, komponenty CVD-SiC zostały zsyntetyzowane z MTS w procesie CVD i ukształtowane do stosowania w półprzewodnikach poprzez obróbkę mechaniczną. N dodano w procesie CVD, aby uzyskać przewodność w zastosowaniach w procesach półprzewodnikowych. Po zastosowaniu w procesach półprzewodnikowych składniki CVD-SiC zostały rozdrobnione w celu przygotowania źródła wzrostu kryształów, jak pokazano na rysunku 1. Źródło CVD-SiC przygotowano w postaci płytek o średniej grubości ~0,5 mm i średniej wielkości cząstek 49,75 mm.

Rysunek 1: Źródło CVD-SiC przygotowane w procesie CVD opartym na MTS.

Rysunek 1: Źródło CVD-SiC przygotowane w procesie CVD opartym na MTS.

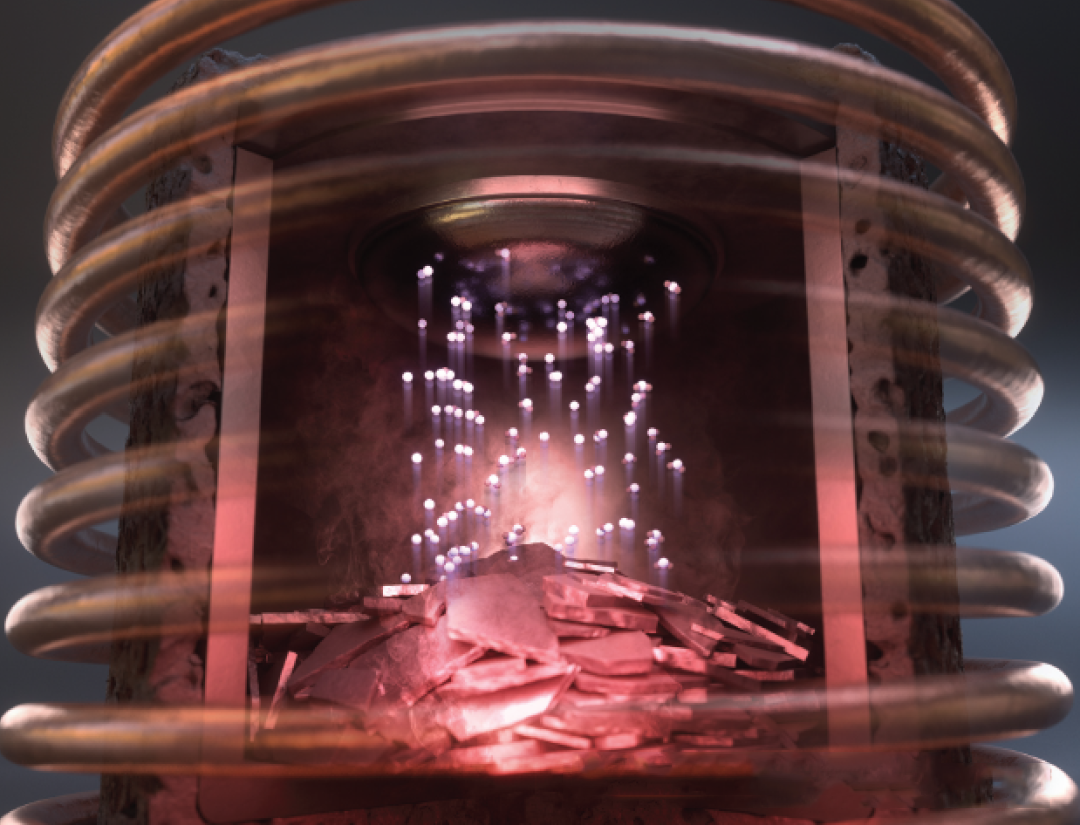

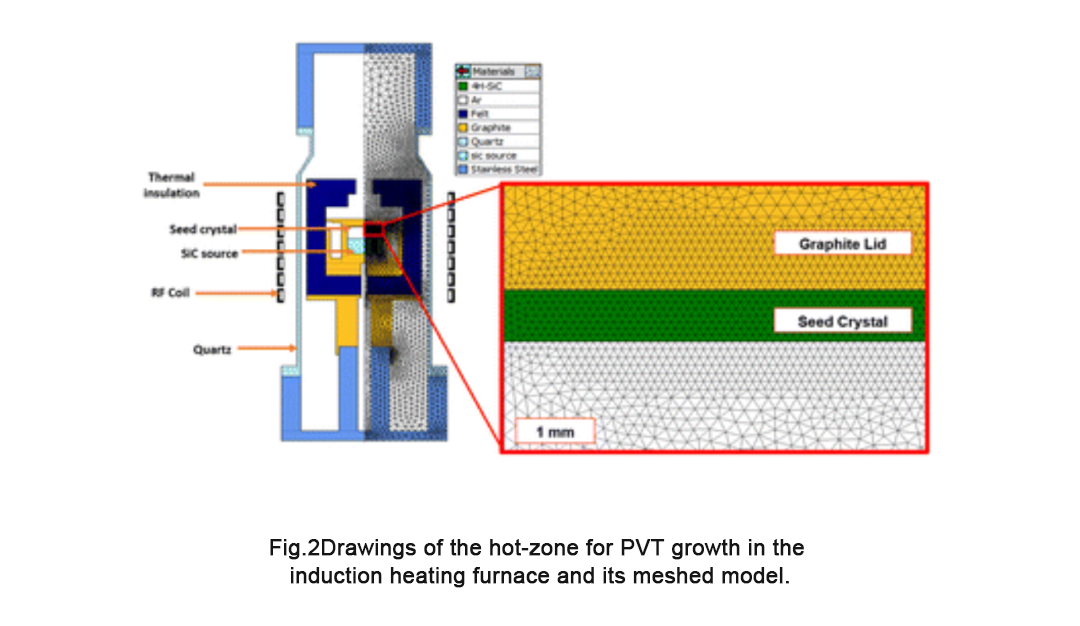

Wykorzystując źródło CVD-SiC pokazane na rysunku 1, kryształy SiC hodowano metodą PVT w indukcyjnym piecu grzewczym. Do oceny rozkładu temperatury w strefie termicznej wykorzystano komercyjny kod symulacyjny VR-PVT 8.2 (STR, Republika Serbii). Reaktor wraz ze strefą termiczną zamodelowano jako model osiowo-symetryczny 2D, jak pokazano na rysunku 2, z jego modelem siatkowym. Wszystkie materiały użyte w symulacji przedstawiono na rysunku 2, a ich właściwości zestawiono w tabeli 1. Na podstawie wyników symulacji hodowano kryształy SiC metodą PVT w zakresie temperatur 2250–2350°C w atmosferze Ar w temperaturze 35 torów przez 4 godziny. Jako zarodek SiC zastosowano płytkę 4H-SiC odchyloną o 4° od osi. Wyhodowane kryształy oceniano za pomocą spektroskopii mikro-Ramanowskiej (Witec, UHTS 300, Niemcy) i XRD o wysokiej rozdzielczości (HRXRD, X'Pert-PROMED, PANalytical, Holandia). Stężenia zanieczyszczeń w wyhodowanych kryształach SiC oceniano za pomocą dynamicznej spektrometrii masowej jonów wtórnych (SIMS, Cameca IMS-6f, Francja). Gęstość dyslokacji wyhodowanych kryształów oceniano za pomocą topografii synchrotronowej białej wiązki rentgenowskiej w źródle światła Pohang.

Rysunek 2: Schemat strefy termicznej i model siatkowy wzrostu PVT w indukcyjnym piecu grzewczym.

Rysunek 2: Schemat strefy termicznej i model siatkowy wzrostu PVT w indukcyjnym piecu grzewczym.

Ponieważ metody HTCVD i PVT hodują kryształy w równowadze gaz-faza stała na froncie wzrostu, pomyślny szybki wzrost SiC metodą HTCVD spowodował wyzwanie szybkiego wzrostu SiC metodą PVT w tym badaniu. Metoda HTCVD wykorzystuje źródło gazu, którego przepływ można łatwo kontrolować, podczas gdy metoda PVT wykorzystuje źródło stałe, które nie kontroluje bezpośrednio przepływu. Natężenie przepływu zapewniane do frontu wzrostu w metodzie PVT można kontrolować poprzez szybkość sublimacji źródła stałego poprzez kontrolę rozkładu temperatury, ale precyzyjna kontrola rozkładu temperatury w praktycznych systemach wzrostu nie jest łatwa do osiągnięcia.

Zwiększając temperaturę źródła w reaktorze PVT, można zwiększyć szybkość wzrostu SiC poprzez zwiększenie szybkości sublimacji źródła. Aby osiągnąć stabilny wzrost kryształów, kluczowa jest kontrola temperatury na froncie wzrostu. Aby zwiększyć tempo wzrostu bez tworzenia polikryształów, należy osiągnąć gradient wysokiej temperatury na froncie wzrostu, jak pokazano we wzroście SiC metodą HTCVD. Nieodpowiednie pionowe przewodzenie ciepła do tyłu kapelusza powinno rozproszyć nagromadzone ciepło na froncie wzrostu poprzez promieniowanie cieplne skierowane na powierzchnię wzrostu, prowadząc do powstania nadmiaru powierzchni, tj. wzrostu polikrystalicznego.

Zarówno procesy przenoszenia masy, jak i rekrystalizacji w metodzie PVT są bardzo podobne do metody HTCVD, chociaż różnią się źródłem SiC. Oznacza to, że szybki wzrost SiC jest również możliwy do osiągnięcia, gdy szybkość sublimacji źródła SiC jest wystarczająco wysoka. Jednak uzyskanie wysokiej jakości monokryształów SiC w warunkach wysokiego wzrostu za pomocą metody PVT wiąże się z kilkoma wyzwaniami. Proszki dostępne w handlu zazwyczaj zawierają mieszaninę małych i dużych cząstek. Ze względu na różnice w energii powierzchniowej małe cząstki mają stosunkowo wysokie stężenie zanieczyszczeń i sublimują przed dużymi cząstkami, co prowadzi do wysokich stężeń zanieczyszczeń we wczesnych stadiach wzrostu kryształu. Dodatkowo, gdy stały SiC rozkłada się na formy parowe, takie jak C i Si, SiC2 i Si2C w wysokich temperaturach, stały C nieuchronnie tworzy się, gdy źródło SiC sublimuje w metodzie PVT. Jeśli utworzone ciało stałe C jest wystarczająco małe i lekkie, w warunkach szybkiego wzrostu małe cząstki C, zwane „pyłem C”, mogą zostać przeniesione na powierzchnię kryształu w wyniku silnego przenoszenia masy, co powoduje wtrącenia w wyhodowanym krysztale. Dlatego, aby zredukować zanieczyszczenia metalami i pył C, wielkość cząstek źródła SiC powinna ogólnie być kontrolowana do średnicy mniejszej niż 200 μm, a szybkość wzrostu nie powinna przekraczać ~0,4 mm/h, aby utrzymać powolny transfer masy i wykluczyć pływanie pył C. Zanieczyszczenia metaliczne i pył C prowadzą do degradacji wyhodowanych kryształów SiC, co stanowi główną przeszkodę w szybkim wzroście SiC metodą PVT.

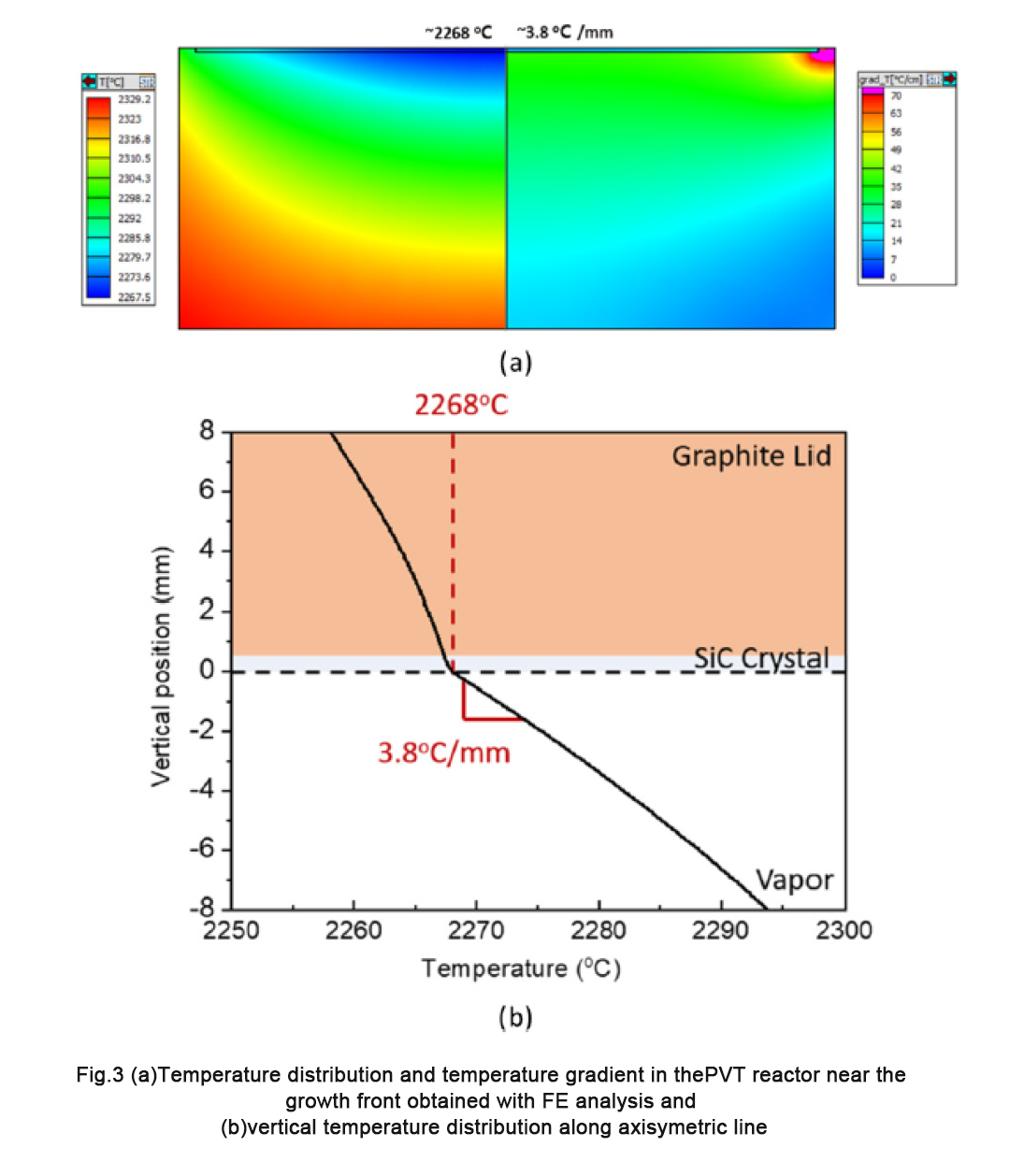

W tym badaniu wykorzystano pokruszone źródła CVD-SiC niezawierające małych cząstek, eliminując pływający pył C w warunkach silnego przenoszenia masy. Zatem strukturę strefy termicznej zaprojektowano przy użyciu metody PVT opartej na symulacji multifizycznej w celu osiągnięcia szybkiego wzrostu SiC, a symulowany rozkład temperatury i gradient temperatury pokazano na rysunku 3a.

Rysunek 3: (a) Rozkład temperatury i gradient temperatury w pobliżu czoła wzrostu reaktora PVT uzyskane za pomocą analizy elementów skończonych oraz (b) pionowy rozkład temperatury wzdłuż linii osiowosymetrycznej.

W porównaniu z typowymi ustawieniami strefy termicznej dla hodowli kryształów SiC z szybkością wzrostu od 0,3 do 0,8 mm/h przy małym gradiencie temperatury mniejszym niż 1°C/mm, ustawienia strefy termicznej w tym badaniu charakteryzują się stosunkowo dużym gradientem temperatury wynoszącym ∼ 3,8°C/mm przy temperaturze wzrostu ~2268°C. Wartość gradientu temperatury w tym badaniu jest porównywalna z szybkim wzrostem SiC z szybkością 2,4 mm/h przy użyciu metody HTCVD, gdzie gradient temperatury ustalono na ~14°C/mm. Na podstawie pionowego rozkładu temperatury pokazanego na rysunku 3b potwierdziliśmy, że w pobliżu czoła wzrostu nie występował odwrotny gradient temperatury, który mógłby tworzyć polikryształy, jak opisano w literaturze.

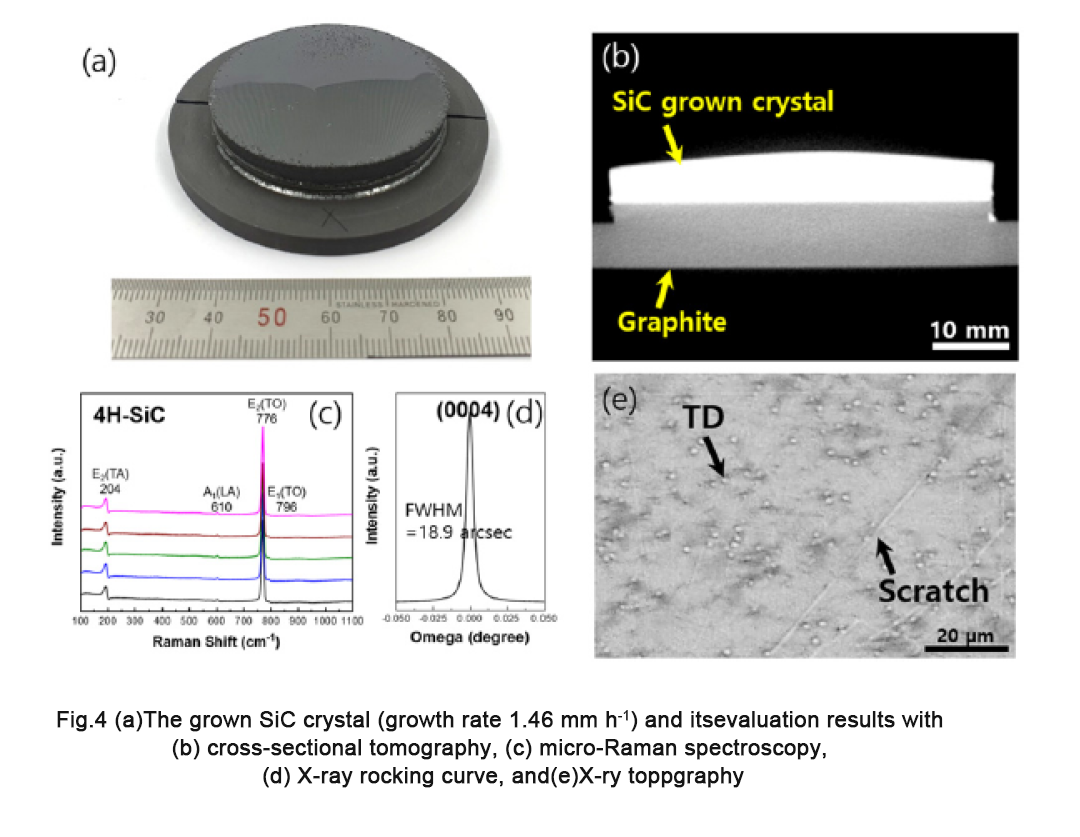

Stosując system PVT, kryształy SiC hodowano ze źródła CVD-SiC przez 4 godziny, jak pokazano na Figurach 2 i 3. Reprezentatywny wzrost kryształów SiC z wyhodowanego SiC pokazano na Figurze 4a. Grubość i szybkość wzrostu kryształu SiC pokazana na rysunku 4a wynoszą odpowiednio 5,84 mm i 1,46 mm/h. Zbadano wpływ źródła SiC na jakość, polityp, morfologię i czystość wyhodowanego kryształu SiC pokazanego na ryc. 4a, jak pokazano na ryc. 4b-e. Obraz tomografii przekrojowej na rycinie 4b pokazuje, że wzrost kryształów miał kształt wypukły ze względu na suboptymalne warunki wzrostu. Jednakże spektroskopia mikro-Ramanowska na Figurze 4c zidentyfikowała wyhodowany kryształ jako pojedynczą fazę 4H-SiC bez żadnych wtrąceń wielotypowych. Wartość FWHM piku (0004) uzyskana z analizy krzywej kołysania promieni rentgenowskich wyniosła 18,9 sekundy łukowej, co również potwierdza dobrą jakość kryształów.

Rysunek 4: (a) Wyhodowany kryształ SiC (tempo wzrostu 1,46 mm/h) i wyniki jego oceny za pomocą (b) tomografii przekrojowej, (c) mikrospektroskopii Ramana, (d) krzywej kołysania promieniowania rentgenowskiego oraz ( e) Topografia rentgenowska.

Ryc. 4e przedstawia topografię promieniowania rentgenowskiego białej wiązki, identyfikującą zadrapania i przemieszczenia gwintowe w wypolerowanym waflu wyhodowanego kryształu. Zmierzona gęstość dyslokacji wyhodowanego kryształu wyniosła ~3000 ea/cm², nieco więcej niż gęstość dyslokacji kryształu zaszczepiającego, która wynosiła ~2000 ea/cm². Potwierdzono, że wyhodowany kryształ ma stosunkowo niską gęstość dyslokacji, porównywalną z jakością kryształów dostępnych na rynku płytek. Co ciekawe, szybki wzrost kryształów SiC uzyskano stosując metodę PVT z rozdrobnionym źródłem CVD-SiC w dużym gradiencie temperatur. Stężenia B, Al i N w wyhodowanym krysztale wynosiły odpowiednio 2,18 × 10¹⁶, 7,61 × 10¹⁵ i 1,98 × 10¹⁹ atomów/cm3. Stężenie P w wyhodowanym krysztale było poniżej granicy wykrywalności (<1,0 × 10¹⁴ atomów/cm3). Stężenia zanieczyszczeń były wystarczająco niskie dla nośników ładunku, z wyjątkiem N, który został celowo domieszkowany w procesie CVD.

Chociaż wzrost kryształów w tym badaniu był na małą skalę, biorąc pod uwagę produkty komercyjne, pomyślne wykazanie szybkiego wzrostu SiC przy dobrej jakości kryształów przy użyciu źródła CVD-SiC metodą PVT ma znaczące implikacje. Ponieważ źródła CVD-SiC, pomimo ich doskonałych właściwości, są konkurencyjne cenowo dzięki recyklingowi odrzuconych materiałów, spodziewamy się ich powszechnego wykorzystania jako obiecującego źródła SiC, które zastąpi źródła proszku SiC. Aby zastosować źródła CVD-SiC do szybkiego wzrostu SiC, wymagana jest optymalizacja rozkładu temperatury w układzie PVT, co rodzi dalsze pytania do przyszłych badań.

Wniosek

W tym badaniu udało się wykazać szybki wzrost kryształów SiC przy użyciu pokruszonych bloków CVD-SiC w warunkach wysokiego gradientu temperatury metodą PVT. Co ciekawe, szybki wzrost kryształów SiC uzyskano poprzez zastąpienie źródła SiC metodą PVT. Oczekuje się, że metoda ta znacznie zwiększy wydajność produkcji monokryształów SiC na dużą skalę, ostatecznie obniżając koszt jednostkowy substratów SiC i promując powszechne stosowanie wysokowydajnych urządzeń zasilających.

Czas publikacji: 19 lipca 2024 r