Węglik krzemu (SiC)Materiał ma zalety szerokiego pasma wzbronionego, wysokiej przewodności cieplnej, wysokiego krytycznego natężenia pola przebicia i dużej prędkości dryfu elektronów nasyconych, co czyni go bardzo obiecującym w dziedzinie produkcji półprzewodników. Monokryształy SiC są zazwyczaj wytwarzane metodą fizycznego transportu pary (PVT). Poszczególne etapy tej metody obejmują umieszczenie proszku SiC na dnie tygla grafitowego i umieszczenie kryształu zaszczepiającego SiC na górze tygla. Grafittygieljest podgrzewany do temperatury sublimacji SiC, powodując rozkład proszku SiC na substancje w fazie gazowej, takie jak pary Si, Si2C i SiC2. Pod wpływem osiowego gradientu temperatury te odparowane substancje sublimują do górnej części tygla i kondensują na powierzchni kryształu zaszczepiającego SiC, krystalizując w monokryształy SiC.

Obecnie średnica kryształu zaszczepiającego stosowana wWzrost monokryształów SiCmusi pasować do docelowej średnicy kryształu. Podczas wzrostu kryształ zaszczepiający mocuje się za pomocą kleju do uchwytu nasion na górze tygla. Jednakże ta metoda mocowania kryształu zaszczepiającego może prowadzić do problemów, takich jak puste przestrzenie w warstwie kleju, ze względu na takie czynniki, jak precyzja powierzchni pojemnika na nasiona i jednorodność powłoki klejącej, co może skutkować sześciokątnymi pustymi defektami. Należą do nich poprawa płaskości płyty grafitowej, zwiększenie równomierności grubości warstwy kleju i dodanie elastycznej warstwy buforowej. Pomimo tych wysiłków nadal występują problemy z gęstością warstwy kleju i istnieje ryzyko oderwania się kryształów zaszczepiających. Przyjmując metodę łączeniaopłatekdo papieru grafitowego i nakładając go na górę tygla, można poprawić gęstość warstwy kleju i zapobiec odklejaniu się płytki.

1. Schemat eksperymentalny:

Płytki użyte w eksperymencie są dostępne w handlu6-calowe płytki SiC typu N. Fotorezyst nakłada się za pomocą powlekarki obrotowej. Przyczepność osiąga się za pomocą własnego pieca do tłoczenia na gorąco nasion.

1.1 Schemat utrwalania kryształów nasion:

Obecnie schematy adhezji kryształów zaszczepiających SiC można podzielić na dwie kategorie: typ kleju i typ zawiesiny.

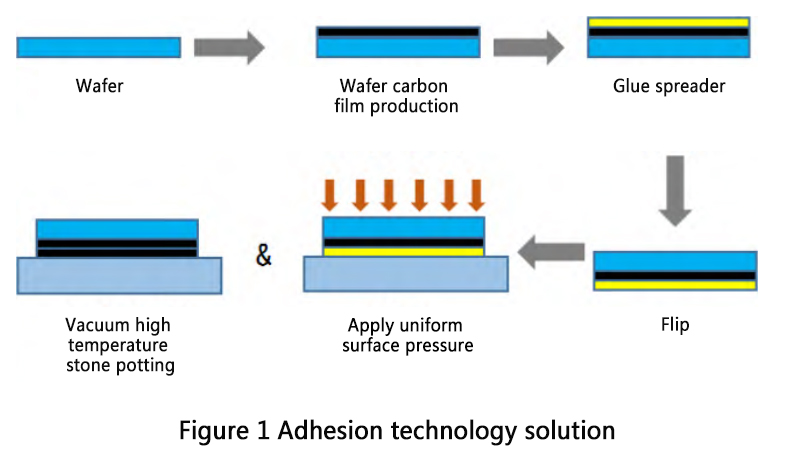

Schemat typu kleju (rysunek 1): Obejmuje to klejeniePłytka SiCdo płyty grafitowej warstwą papieru grafitowego jako warstwą buforową w celu wyeliminowania szczelin pomiędzy płytamiPłytka SiCi płyta grafitowa. W rzeczywistej produkcji siła wiązania pomiędzy papierem grafitowym a płytką grafitową jest słaba, co prowadzi do częstego odrywania się kryształów zaszczepiających podczas procesu wzrostu w wysokiej temperaturze, co powoduje brak wzrostu.

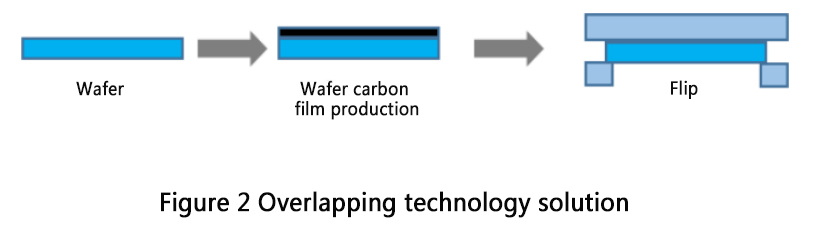

Schemat typu zawieszenia (rysunek 2): Zwykle na powierzchni klejenia płytki SiC tworzy się gęsta warstwa węgla, stosując metody karbonizacji kleju lub powlekania. ThePłytka SiCjest następnie zaciskany pomiędzy dwiema płytkami grafitowymi i umieszczany na górze tygla grafitowego, zapewniając stabilność, podczas gdy warstwa węgla chroni płytkę. Jednakże tworzenie warstwy węgla poprzez powlekanie jest kosztowne i nie nadaje się do produkcji przemysłowej. Metoda karbonizacji kleju daje niejednolitą jakość filmu węglowego, co utrudnia uzyskanie idealnie gęstego filmu węglowego o dużej przyczepności. Dodatkowo dociśnięcie płytek grafitowych zmniejsza efektywną powierzchnię wzrostu płytki blokując część jej powierzchni.

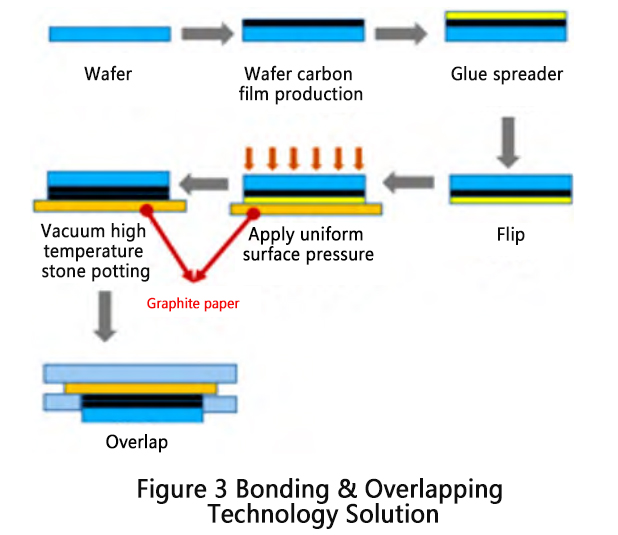

W oparciu o powyższe dwa schematy zaproponowano nowy schemat klejenia i nakładania się (ryc. 3):

Na powierzchni klejenia płytki SiC tworzona jest stosunkowo gęsta warstwa węgla, metodą karbonizacji kleju, co zapewnia brak dużych wycieków światła pod wpływem oświetlenia.

Płytka SiC pokryta folią węglową jest sklejana z papierem grafitowym, przy czym powierzchnią spajania jest strona folii węglowej. Warstwa kleju powinna wydawać się jednolicie czarna w świetle.

Papier grafitowy jest zaciskany przez płytki grafitowe i zawieszany nad tyglem grafitowym w celu wzrostu kryształów.

1.2 Klej:

Lepkość fotomaski znacząco wpływa na równomierność grubości warstwy. Przy tej samej prędkości wirowania niższa lepkość skutkuje cieńszą i bardziej jednolitą warstwą kleju. Dlatego w ramach wymagań aplikacji wybiera się fotomaskę o niskiej lepkości.

W trakcie eksperymentu stwierdzono, że lepkość kleju karbonizującego wpływa na siłę wiązania pomiędzy warstwą węgla a płytką. Wysoka lepkość utrudnia równomierne nakładanie za pomocą powlekarki obrotowej, natomiast niska lepkość powoduje słabą siłę wiązania, co prowadzi do pękania warstwy węgla podczas kolejnych procesów łączenia z powodu przepływu kleju i ciśnienia zewnętrznego. W wyniku badań eksperymentalnych lepkość kleju karbonizującego ustalono na 100 mPa·s, a lepkość kleju wiążącego na 25 mPa·s.

1.3 Próżnia robocza:

Proces tworzenia warstwy węglowej na płytce SiC polega na karbonizowaniu warstwy kleju na powierzchni płytki SiC, co musi odbywać się w próżni lub środowisku chronionym argonem. Wyniki eksperymentów pokazują, że środowisko chronione argonem bardziej sprzyja tworzeniu się filmu węglowego niż środowisko o wysokiej próżni. Jeśli stosowane jest środowisko próżniowe, poziom próżni powinien wynosić ≤1 Pa.

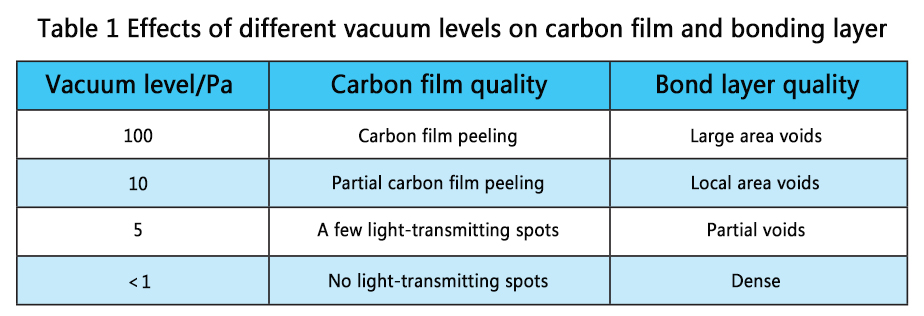

Proces wiązania kryształu zaszczepiającego SiC polega na spajaniu płytki SiC z płytą grafitową/papierem grafitowym. Ze względu na erozyjne działanie tlenu na materiały grafitowe w wysokich temperaturach proces ten należy prowadzić w warunkach próżniowych. Badano wpływ różnych poziomów podciśnienia na warstwę kleju. Wyniki eksperymentów przedstawiono w tabeli 1. Można zauważyć, że w warunkach niskiej próżni cząsteczki tlenu z powietrza nie są całkowicie usuwane, co prowadzi do niekompletnych warstw kleju. Gdy poziom podciśnienia jest niższy niż 10 Pa, działanie erozyjne cząsteczek tlenu na warstwę kleju jest znacznie zmniejszone. Gdy poziom podciśnienia spadnie poniżej 1 Pa, efekt erozji zostaje całkowicie wyeliminowany.

Czas publikacji: 11 czerwca 2024 r