2. Proces eksperymentalny

2.1 Utwardzanie folii samoprzylepnej

Zaobserwowano bezpośrednie utworzenie warstwy węgla lub połączenie z papierem grafitowymPłytki SiCpokryte klejem doprowadziło do kilku problemów:

1. W warunkach próżni załóż folię samoprzylepnąPłytki SiCnabrały wyglądu łuskowatego w wyniku znacznego uwolnienia powietrza, co spowodowało porowatość powierzchni. Uniemożliwiało to prawidłowe sklejenie warstw kleju po karbonizacji.

2. Podczas klejeniaopłateknależy nakładać na papier grafitowy za jednym razem. W przypadku zmiany położenia nierównomierny nacisk może zmniejszyć jednorodność kleju, negatywnie wpływając na jakość połączenia.

3. W operacjach próżniowych uwolnienie powietrza z warstwy kleju spowodowało złuszczanie i powstawanie licznych pustek w warstwie kleju, co powodowało wady klejenia. Aby rozwiązać te problemy, należy wstępnie wysuszyć klej nawafelekzaleca się klejenie powierzchni za pomocą gorącej płyty po powlekaniu obrotowym.

2.2 Proces karbonizacji

Proces tworzenia filmu węglowego naWafelek nasienny SiCa związanie go z papierem grafitowym wymaga karbonizacji warstwy kleju w określonej temperaturze, aby zapewnić szczelne połączenie. Niecałkowite zwęglenie warstwy kleju może prowadzić do jej rozkładu podczas wzrostu, uwalniając zanieczyszczenia, które wpływają na jakość wzrostu kryształów. Dlatego zapewnienie całkowitej karbonizacji warstwy kleju ma kluczowe znaczenie dla klejenia o dużej gęstości. W tym badaniu zbadano wpływ temperatury na karbonizację kleju. Na powierzchnię nałożono jednolitą warstwę fotorezystuopłatekpowierzchni i umieszczono w piecu rurowym pod próżnią (<10 Pa). Temperaturę podniesiono do zadanych poziomów (400°C, 500°C i 600°C) i utrzymywano przez 3-5 godzin w celu osiągnięcia karbonizacji.

Wskazane eksperymenty:

W temperaturze 400°C po 3 godzinach warstwa kleju nie uległa zwęgleniu i wyglądała na ciemnoczerwoną; po 4 godzinach nie zaobserwowano żadnych znaczących zmian.

W temperaturze 500°C po 3 godzinach folia stała się czarna, ale nadal przepuszczała światło; brak znaczących zmian po 4 godzinach.

W temperaturze 600°C po 3 godzinach folia stała się czarna i nie przepuszczała światła, co wskazywało na całkowite zwęglenie.

Zatem odpowiednia temperatura wiązania musi wynosić ≥600 ℃.

2.3 Proces nakładania kleju

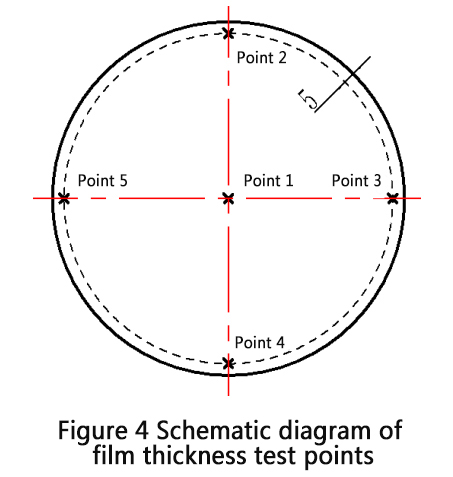

Jednorodność warstwy kleju jest krytycznym wskaźnikiem oceny procesu nakładania kleju i zapewnienia jednolitej warstwy klejącej. W tej części omówiono optymalną prędkość wirowania i czas powlekania dla różnych grubości warstwy kleju. Jednolitość

u grubości folii definiuje się jako stosunek minimalnej grubości powłoki Lmin do maksymalnej grubości powłoki Lmax na powierzchni użytkowej. Wybrano pięć punktów na płytce do pomiaru grubości folii i obliczono jednorodność. Rysunek 4 ilustruje punkty pomiarowe.

W przypadku połączeń o dużej gęstości pomiędzy płytką SiC a elementami grafitowymi korzystna grubość warstwy kleju wynosi 1-5 µm. Wybrano grubość folii 2 µm, odpowiednią zarówno do przygotowania folii węglowej, jak i procesów łączenia płytek/papieru grafitowego. Optymalne parametry powlekania wirowego dla kleju karbonizującego wynoszą 15 s przy 2500 obr/min, a dla kleju wiążącego 15 s przy 2000 obr/min.

2.4 Proces klejenia

Podczas łączenia płytki SiC z grafitem/papierem grafitowym istotne jest całkowite wyeliminowanie z warstwy wiążącej powietrza i gazów organicznych powstających podczas karbonizacji. Niecałkowita eliminacja gazów powoduje powstawanie pustych przestrzeni, co prowadzi do powstania niezbyt gęstej warstwy wiążącej. Powietrze i gazy organiczne można usunąć za pomocą mechanicznej pompy olejowej. Początkowo ciągła praca pompy mechanicznej zapewnia osiągnięcie maksymalnego poziomu komory próżniowej, umożliwiając całkowite usunięcie powietrza z warstwy wiążącej. Szybki wzrost temperatury może uniemożliwić terminową eliminację gazów podczas karbonizacji w wysokiej temperaturze, tworząc puste przestrzenie w warstwie wiążącej. Właściwości adhezyjne wskazują na znaczne odgazowanie przy ≤120℃, stabilizując się powyżej tej temperatury.

Podczas klejenia stosuje się ciśnienie zewnętrzne, aby zwiększyć gęstość warstwy kleju, ułatwiając wydalanie powietrza i gazów organicznych, w wyniku czego powstaje warstwa wiążąca o dużej gęstości.

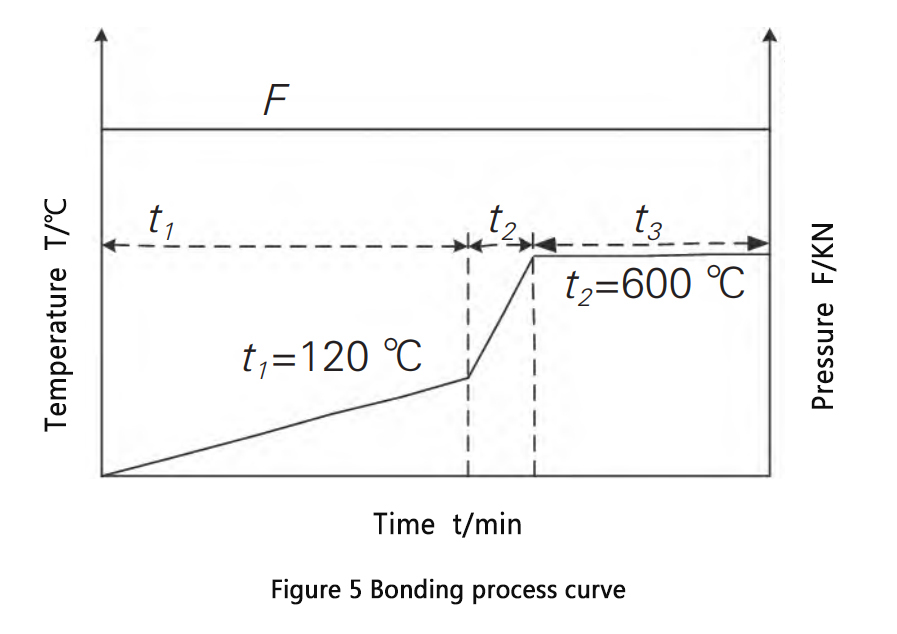

Podsumowując, opracowano krzywą procesu spajania pokazaną na rysunku 5. Pod określonym ciśnieniem temperaturę podnosi się do temperatury odgazowania (~120 ℃) i utrzymuje aż do zakończenia odgazowania. Następnie temperaturę podnosi się do temperatury karbonizacji i utrzymuje przez wymagany czas, po czym następuje naturalne chłodzenie do temperatury pokojowej, zwolnienie ciśnienia i usunięcie związanej płytki.

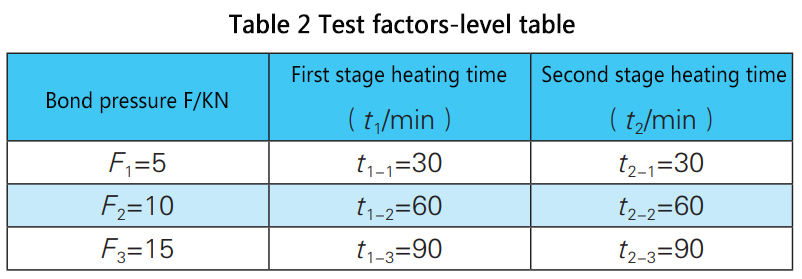

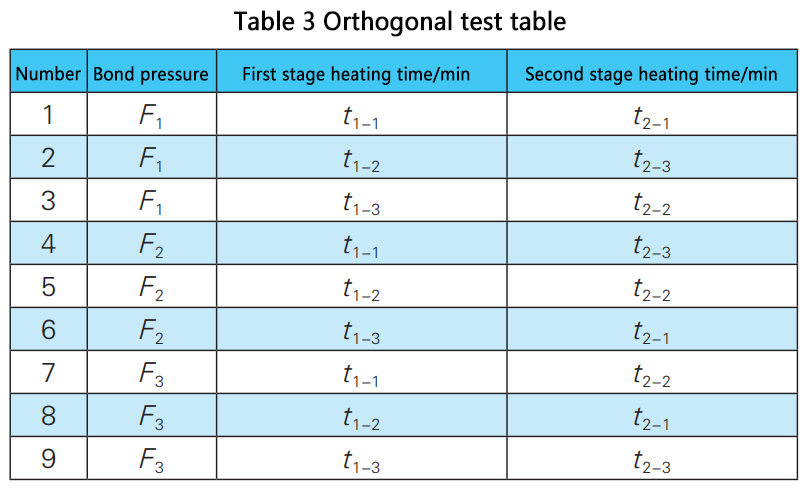

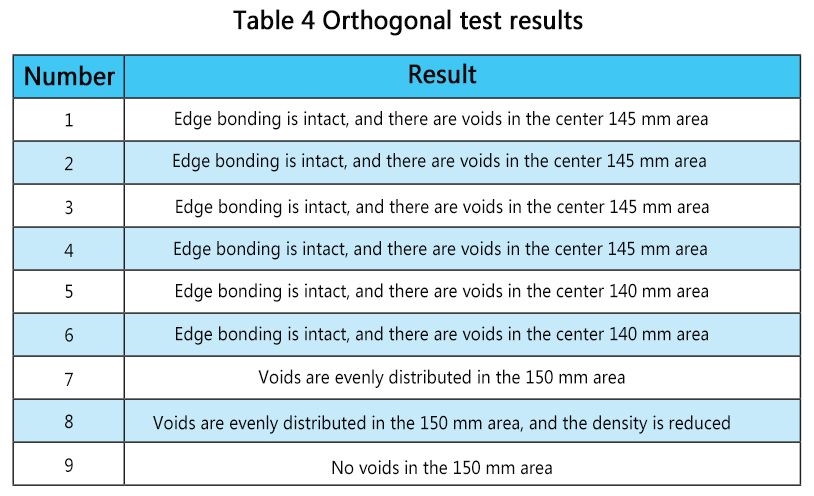

Zgodnie z sekcją 2.2 warstwę kleju należy karbonizować w temperaturze 600°C przez ponad 3 godziny. Dlatego na krzywej procesu wiązania T2 jest ustawione na 600℃, a t2 na 3 godziny. Optymalne wartości krzywej procesu wiązania, określone na podstawie eksperymentów ortogonalnych badających wpływ ciśnienia wiązania, czasu nagrzewania pierwszego etapu t1 i czasu nagrzewania drugiego etapu t2 na wyniki wiązania, przedstawiono w tabelach 2-4.

Wskazane wyniki:

Przy nacisku klejenia wynoszącym 5 kN czas nagrzewania miał minimalny wpływ na klejenie.

Przy 10 kN powierzchnia pustych przestrzeni w warstwie wiążącej zmniejszała się wraz z dłuższym nagrzewaniem w pierwszym etapie.

Przy 15 kN wydłużenie pierwszego etapu nagrzewania znacznie zmniejszyło puste przestrzenie, ostatecznie je eliminując.

W testach ortogonalnych nie wykazano wpływu czasu nagrzewania drugiego etapu na wiązanie. Ustalając ciśnienie łączenia na 15 kN i czas nagrzewania pierwszego etapu na 90 min, czasy nagrzewania drugiego etapu na 30, 60 i 90 min dały w rezultacie gęste warstwy wiążące pozbawione pustych przestrzeni, co wskazuje, że czas nagrzewania w drugim etapie wyniósł niewielki wpływ na wiązanie.

Optymalne wartości krzywej procesu klejenia to: ciśnienie klejenia 15 kN, czas nagrzewania pierwszego etapu 90 min, temperatura pierwszego etapu 120℃, czas nagrzewania drugiego etapu 30 min, temperatura drugiego etapu 600℃ i czas przetrzymywania drugiego etapu 3 godziny.

Czas publikacji: 11 czerwca 2024 r