1.O układach scalonych

1.1 Koncepcja i narodziny układów scalonych

Układ scalony (IC): odnosi się do urządzenia, które łączy urządzenia aktywne, takie jak tranzystory i diody, z elementami pasywnymi, takimi jak rezystory i kondensatory, poprzez szereg specyficznych technik przetwarzania.

Obwód lub system „zintegrowany” na płytce półprzewodnikowej (takiej jak krzem lub związki takie jak arsenek galu) zgodnie z określonymi połączeniami obwodów, a następnie zapakowany w powłokę w celu spełnienia określonych funkcji.

W 1958 roku Jack Kilby, odpowiedzialny za miniaturyzację sprzętu elektronicznego w Texas Instruments (TI), zaproponował ideę układów scalonych:

„Ponieważ wszystkie elementy, takie jak kondensatory, rezystory, tranzystory itp., mogą być wykonane z jednego materiału, pomyślałem, że możliwe byłoby wykonanie ich na kawałku materiału półprzewodnikowego, a następnie połączenie ich w celu utworzenia kompletnego obwodu”.

12 i 19 września 1958 roku Kilby zakończył produkcję i demonstrację odpowiednio oscylatora z przesunięciem fazowym i wyzwalacza, co oznaczało narodziny układu scalonego.

W 2000 roku Kilby otrzymał Nagrodę Nobla w dziedzinie fizyki. Komitet Nagrody Nobla stwierdził kiedyś, że Kilby „położył podwaliny pod nowoczesną technologię informacyjną”.

Poniższy obrazek przedstawia Kilby'ego i jego patent na układ scalony:

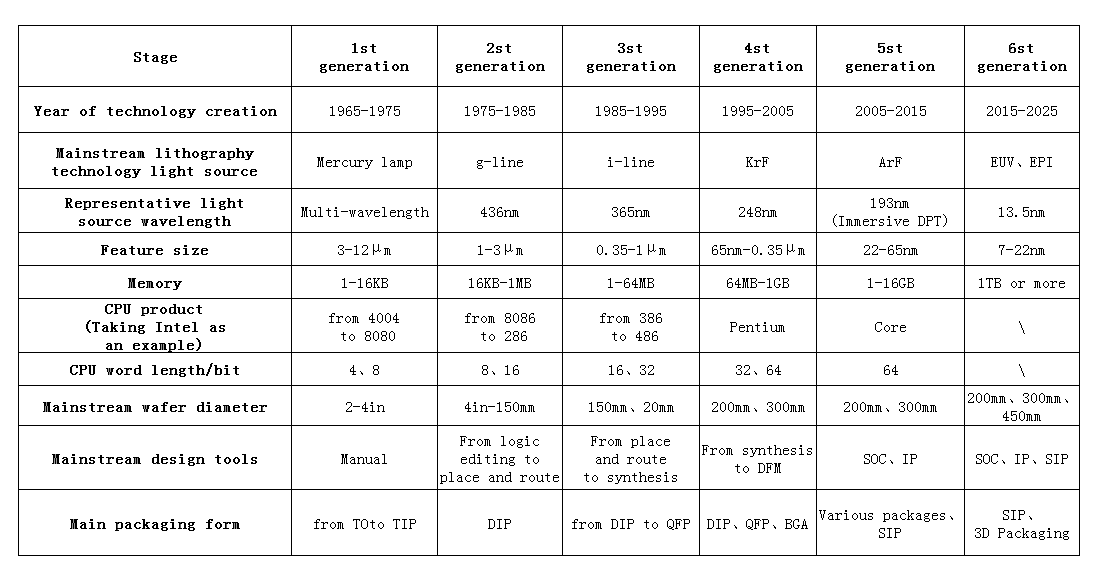

1.2 Rozwój technologii wytwarzania półprzewodników

Poniższy rysunek przedstawia etapy rozwoju technologii wytwarzania półprzewodników:

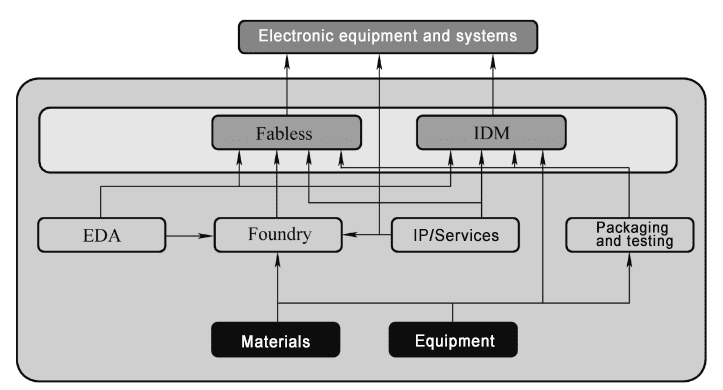

1.3 Łańcuch branżowy układów scalonych

Skład łańcucha przemysłu półprzewodników (głównie układy scalone, w tym urządzenia dyskretne) pokazano na powyższym rysunku:

- Fabless: Firma projektująca produkty bez linii produkcyjnej.

- IDM: Producent Urządzenia Zintegrowanego, producent urządzenia zintegrowanego;

- IP: producent modułów obwodów;

- EDA: Electronic Design Automatyczna, elektroniczna automatyzacja projektowania, firma dostarcza głównie narzędzia do projektowania;

- Odlewnia; Odlewnia płytek, świadcząca usługi w zakresie produkcji chipów;

- Firmy zajmujące się pakowaniem i testowaniem odlewni: głównie obsługujące Fabless i IDM;

- Firmy zajmujące się materiałami i sprzętem specjalnym: dostarczają głównie niezbędne materiały i sprzęt dla firm produkujących chipy.

Głównymi produktami wytwarzanymi w technologii półprzewodnikowej są układy scalone i dyskretne urządzenia półprzewodnikowe.

Do głównych produktów układów scalonych zaliczają się:

- Części standardowe specyficzne dla aplikacji (ASSP);

- Jednostka mikroprocesorowa (MPU);

- Pamięć

- Układ scalony specyficzny dla aplikacji (ASIC);

- Obwód analogowy;

- Ogólny obwód logiczny (obwód logiczny).

Głównymi produktami dyskretnych urządzeń półprzewodnikowych są m.in:

- Dioda;

- Tranzystor;

- Urządzenie zasilające;

- Urządzenie wysokiego napięcia;

- Urządzenie mikrofalowe;

- Optoelektronika;

- Urządzenie czujnikowe (czujnik).

2. Proces wytwarzania układów scalonych

2.1 Produkcja chipów

Na płytce krzemowej można jednocześnie wykonać dziesiątki, a nawet dziesiątki tysięcy konkretnych chipów. Liczba chipów na płytce krzemowej zależy od rodzaju produktu i wielkości każdego chipa.

Płytki krzemowe nazywane są zwykle podłożami. Średnica płytek krzemowych wzrastała z biegiem lat, z mniej niż 1 cala na początku do powszechnie stosowanych obecnie 12 cali (około 300 mm), a następnie przechodzi do 14 cali lub 15 cali.

Produkcja chipów jest ogólnie podzielona na pięć etapów: przygotowanie płytek krzemowych, produkcja płytek krzemowych, testowanie/pobieranie chipów, montaż i pakowanie oraz testy końcowe.

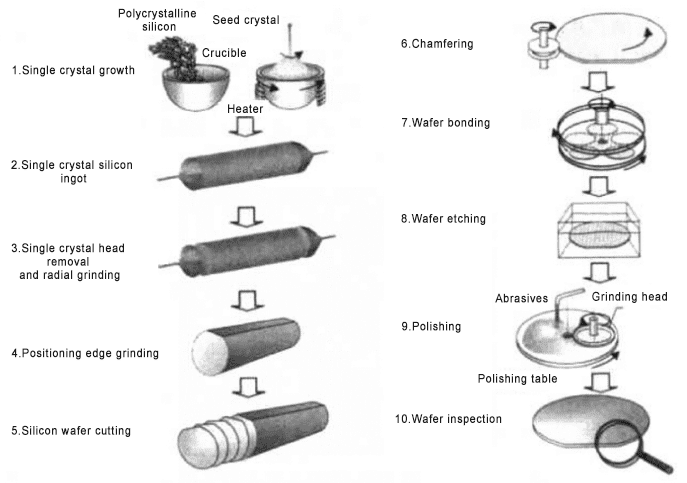

(1)

Przygotowanie wafla krzemowego:

Aby wytworzyć surowiec, krzem ekstrahuje się z piasku i oczyszcza. W specjalnym procesie powstają wlewki krzemowe o odpowiedniej średnicy. Wlewki są następnie cięte na cienkie płytki krzemowe w celu wytworzenia mikrochipów.

Płytki są przygotowywane według określonych specyfikacji, takich jak wymagania dotyczące krawędzi rejestracyjnej i poziomy zanieczyszczeń.

(2)Produkcja płytek krzemowych:

Goła płytka krzemowa, znana również jako produkcja chipów, dociera do zakładu produkującego płytki krzemowe, a następnie przechodzi różne etapy czyszczenia, tworzenia powłoki, fotolitografii, trawienia i domieszkowania. Przetworzona płytka krzemowa posiada kompletny zestaw układów scalonych trwale wyrytych na płytce krzemowej.

(3)Badanie i dobór płytek krzemowych:

Po zakończeniu produkcji płytek krzemowych płytki krzemowe wysyłane są do obszaru testowania/sortowania, gdzie poszczególne chipy są sondowane i testowane elektrycznie. Następnie sortuje się akceptowalne i niedopuszczalne żetony i zaznacza się wadliwe żetony.

(4)Montaż i pakowanie:

Po przetestowaniu/sortowaniu płytek wchodzą one w etap montażu i pakowania, w którym poszczególne chipy są pakowane w tubę ochronną. Tylna strona płytki jest szlifowana w celu zmniejszenia grubości podłoża.

Z tyłu każdej płytki mocuje się grubą folię z tworzywa sztucznego, a następnie za pomocą brzeszczotu z diamentową końcówką oddziela się wióry na każdej płytce wzdłuż linii zarysowania na przedniej stronie.

Folia z tworzywa sztucznego z tyłu płytki krzemowej zapobiega wypadaniu chipa krzemowego. W zakładzie montażowym dobre wióry są prasowane lub odprowadzane w celu utworzenia opakowania montażowego. Później chip jest zamykany w plastikowej lub ceramicznej obudowie.

(5)Próba końcowa:

Aby zapewnić funkcjonalność chipa, każdy zapakowany układ scalony jest testowany pod kątem zgodności z wymaganiami producenta dotyczącymi parametrów elektrycznych i środowiskowych. Po końcowych testach chip wysyłany jest do klienta w celu montażu w dedykowanej lokalizacji.

2.2 Podział Procesu

Procesy wytwarzania układów scalonych ogólnie dzielą się na:

Front-end: Proces front-end ogólnie odnosi się do procesu produkcyjnego urządzeń takich jak tranzystory, obejmującego głównie procesy formowania izolacji, strukturę bramki, źródło i dren, otwory stykowe itp.

Zaplecze: Proces końcowy odnosi się głównie do tworzenia linii łączących, które mogą przesyłać sygnały elektryczne do różnych urządzeń w chipie, i obejmuje głównie takie procesy, jak osadzanie dielektrycznego pomiędzy liniami łączącymi, tworzenie linii metalowych i tworzenie podkładek ołowianych.

W połowie etapu: Aby poprawić wydajność tranzystorów, węzły zaawansowanej technologii po 45 nm/28 nm wykorzystują dielektryki bramkowe o wysokiej k i procesy bramek metalowych, a także dodają procesy bramek zastępczych i procesy lokalnych połączeń wzajemnych po przygotowaniu źródła tranzystora i struktury drenu. Procesy te znajdują się pomiędzy procesem front-end a procesem back-end i nie są wykorzystywane w tradycyjnych procesach, dlatego nazywane są procesami pośrednimi.

Zwykle proces przygotowania otworu kontaktowego stanowi linię podziału między procesem front-end a procesem back-end.

Otwór kontaktowy: otwór wytrawiony pionowo w płytce krzemowej w celu połączenia metalowej linii łączącej pierwszej warstwy z urządzeniem podłoża. Jest wypełniony metalem, takim jak wolfram, i służy do doprowadzenia elektrody urządzenia do metalowej warstwy łączącej.

Przez Dziurę: Jest to ścieżka połączenia między dwiema sąsiednimi warstwami metalowych linii wzajemnych, umieszczona w warstwie dielektrycznej pomiędzy dwiema warstwami metalu i zazwyczaj wypełniona metalami, takimi jak miedź.

W szerokim znaczeniu:

Proces front-endowy: W szerokim sensie produkcja układów scalonych powinna również obejmować testowanie, pakowanie i inne etapy. W porównaniu z testowaniem i pakowaniem, produkcja komponentów i wzajemnych połączeń stanowi pierwszą część produkcji układów scalonych, zwaną łącznie procesami front-end;

Proces zaplecza: Testowanie i pakowanie nazywane są procesami zaplecza.

3. Dodatek

SMIF: standardowy interfejs mechaniczny

AMHS: zautomatyzowany system podawania materiałów

OHT: Transfer podnośnikiem podwieszonym

FOUP: Zunifikowana kapsuła otwierana z przodu, wyłącznie dla płytek 12-calowych (300 mm)

Co ważniejsze,Semicera może zapewnićczęści grafitowe, miękki/sztywny filc,części z węglika krzemu, Części z węglika krzemu CVD, ICzęści pokryte SiC/TaCz pełnym procesem półprzewodnikowym w 30 dni.Z niecierpliwością czekamy na zostanie Twoim długoterminowym partnerem w Chinach.

Czas publikacji: 15 sierpnia 2024 r