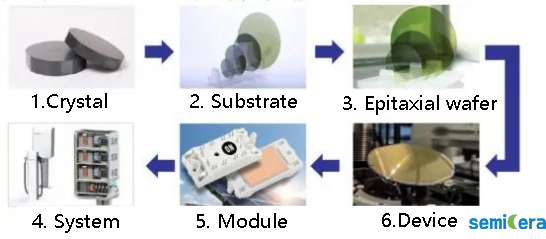

Warstwa epitaksjalna to specyficzna folia monokrystaliczna naniesiona na płytkę w procesie epitaksjalnym, a płytka podłoża i folia epitaksjalna nazywane są płytką epitaksjalną. Hodując warstwę epitaksjalną z węglika krzemu na przewodzącym podłożu z węglika krzemu, jednorodną płytkę epitaksjalną z węglika krzemu można dalej przygotować na diody Schottky'ego, tranzystory MOSFET, IGBT i inne urządzenia mocy, wśród których najczęściej stosowany jest substrat 4H-SiC.

Ze względu na inny proces produkcyjny urządzenia zasilającego z węglika krzemu i tradycyjnego urządzenia zasilającego z krzemu, nie można go bezpośrednio wytworzyć na materiale monokrystalicznym z węglika krzemu. Na przewodzącym podłożu monokrystalicznym należy hodować dodatkowe wysokiej jakości materiały epitaksjalne, a na warstwie epitaksjalnej należy wyprodukować różne urządzenia. Dlatego jakość warstwy epitaksjalnej ma ogromny wpływ na wydajność urządzenia. Poprawa wydajności różnych urządzeń zasilających stawia również wyższe wymagania dotyczące grubości warstwy epitaksjalnej, stężenia domieszki i defektów.

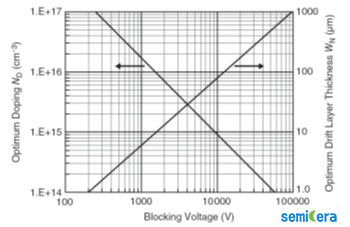

FIGA. 1. Zależność stężenia domieszki od grubości warstwy epitaksjalnej urządzenia jednobiegunowego i napięcia blokującego

Metody wytwarzania warstwy epitaksjalnej SIC obejmują głównie metodę wzrostu przez odparowanie, wzrost epitaksjalny w fazie ciekłej (LPE), wzrost epitaksjalny za pomocą wiązek molekularnych (MBE) i chemiczne osadzanie z fazy gazowej (CVD). Obecnie główną metodą stosowaną w produkcji na dużą skalę w fabrykach jest chemiczne osadzanie z fazy gazowej (CVD).

| Metoda przygotowania | Zalety procesu | Wady procesu |

|

Wzrost epitaksjalny w fazie ciekłej

(LPE)

|

Proste wymagania sprzętowe i tanie metody wzrostu. |

Trudno jest kontrolować morfologię powierzchni warstwy epitaksjalnej. Sprzęt nie może epitaksjalizować wielu płytek jednocześnie, co ogranicza masową produkcję. |

|

Wzrost epitaksjalny wiązki molekularnej (MBE)

|

Różne warstwy epitaksjalne kryształów SiC można hodować w niskich temperaturach wzrostu |

Wymagania sprzętowe dotyczące próżni są wysokie i kosztowne. Powolne tempo wzrostu warstwy epitaksjalnej |

|

Chemiczne osadzanie z fazy gazowej (CVD) |

Najważniejsza metoda masowej produkcji w fabrykach. Tempo wzrostu można precyzyjnie kontrolować podczas uprawy grubych warstw epitaksjalnych. |

Warstwy epitaksjalne SiC nadal mają różne defekty, które wpływają na charakterystykę urządzenia, dlatego proces epitaksjalnego SiC musi być stale optymalizowany.TaCpotrzebne, patrz SemiceraProdukt TaC) |

|

Metoda wzrostu przez parowanie

|

Przy użyciu tego samego sprzętu, co ciągnięcie kryształów SiC, proces ten różni się nieco od ciągnięcia kryształów. Dojrzały sprzęt, niski koszt |

Nierównomierne odparowanie SiC utrudnia wykorzystanie jego odparowania do uzyskania wysokiej jakości warstw epitaksjalnych |

FIGA. 2. Porównanie głównych metod przygotowania warstwy epitaksjalnej

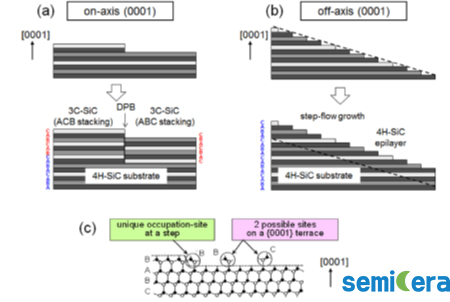

Na podłożu poza osią {0001} o pewnym kącie nachylenia, jak pokazano na rysunku 2(b), gęstość powierzchni stopnia jest większa, a rozmiar powierzchni stopnia jest mniejszy, a zarodkowanie kryształów nie jest łatwe występują na powierzchni stopnia, ale częściej występują w miejscu zbiegu stopnia. W tym przypadku istnieje tylko jeden klucz zarodkujący. Dzięki temu warstwa epitaksjalna może doskonale odwzorowywać kolejność układania podłoża, eliminując w ten sposób problem współistnienia wielu typów.

FIGA. 3. Schemat procesu fizycznego metody epitaksji z kontrolą krokową 4H-SiC

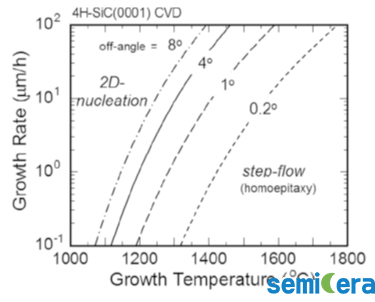

FIGA. 4. Krytyczne warunki wzrostu CVD metodą epitaksji sterowanej etapowo 4H-SiC

FIGA. 5. Porównanie szybkości wzrostu przy różnych źródłach krzemu w epitaksji 4H-SiC

Obecnie technologia epitaksji z węglika krzemu jest stosunkowo dojrzała w zastosowaniach niskiego i średniego napięcia (takich jak urządzenia 1200 V). Jednorodność grubości, jednorodność stężenia domieszkowania i rozkład defektów warstwy epitaksjalnej mogą osiągnąć stosunkowo dobry poziom, który w zasadzie może zaspokoić potrzeby SBD średniego i niskiego napięcia (dioda Schottky'ego), MOS (tranzystor polowy z półprzewodnikiem z tlenkiem metalu), JBS ( dioda złączowa) i inne urządzenia.

Jednakże w dziedzinie wysokich ciśnień płytki epitaksjalne nadal muszą stawić czoła wielu wyzwaniom. Na przykład w przypadku urządzeń, które muszą wytrzymać napięcie 10 000 woltów, grubość warstwy epitaksjalnej musi wynosić około 100 μm. W porównaniu z urządzeniami niskonapięciowymi grubość warstwy epitaksjalnej i jednorodność stężenia domieszki są znacznie różne, zwłaszcza jednorodność stężenia domieszki. Jednocześnie defekt trójkąta w warstwie epitaksjalnej zniszczy również ogólną wydajność urządzenia. W zastosowaniach wysokiego napięcia w urządzeniach zwykle stosuje się urządzenia bipolarne, które wymagają dużej żywotności mniejszości w warstwie epitaksjalnej, dlatego proces należy zoptymalizować, aby wydłużyć żywotność mniejszości.

Obecnie epitaksja krajowa wynosi głównie 4 cale i 6 cali, a udział wielkogabarytowych epitaksji z węglika krzemu rośnie z roku na rok. Rozmiar arkusza epitaksjalnego z węglika krzemu jest ograniczony głównie przez rozmiar podłoża z węglika krzemu. Obecnie 6-calowe podłoże z węglika krzemu zostało skomercjalizowane, więc epitaksjalny węglik krzemu stopniowo zmienia się z 4 cali na 6 cali. Wraz z ciągłym udoskonalaniem technologii przygotowania podłoża z węglika krzemu i zwiększaniem mocy produkcyjnych, cena podłoża z węglika krzemu stopniowo spada. W składzie ceny arkusza epitaksjalnego podłoże stanowi ponad 50% kosztu, więc wraz ze spadkiem ceny podłoża oczekuje się, że cena arkusza epitaksjalnego z węglika krzemu również spadnie.

Czas publikacji: 3 czerwca 2024 r