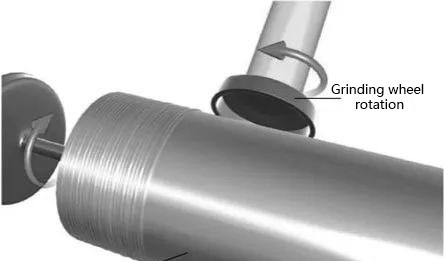

Walcowanie oznacza proces szlifowania zewnętrznej średnicy pręta monokrystalicznego krzemu w pręt monokrystaliczny o wymaganej średnicy za pomocą diamentowej tarczy szlifierskiej i szlifowania powierzchni odniesienia o płaskiej krawędzi lub rowka pozycjonującego pręta monokrystalicznego.

Zewnętrzna średnica pręta monokrystalicznego przygotowanego w piecu monokrystalicznym nie jest gładka i płaska, a jego średnica jest większa niż średnica płytki krzemowej użytej w ostatecznym zastosowaniu. Wymaganą średnicę pręta można uzyskać poprzez walcowanie średnicy zewnętrznej.

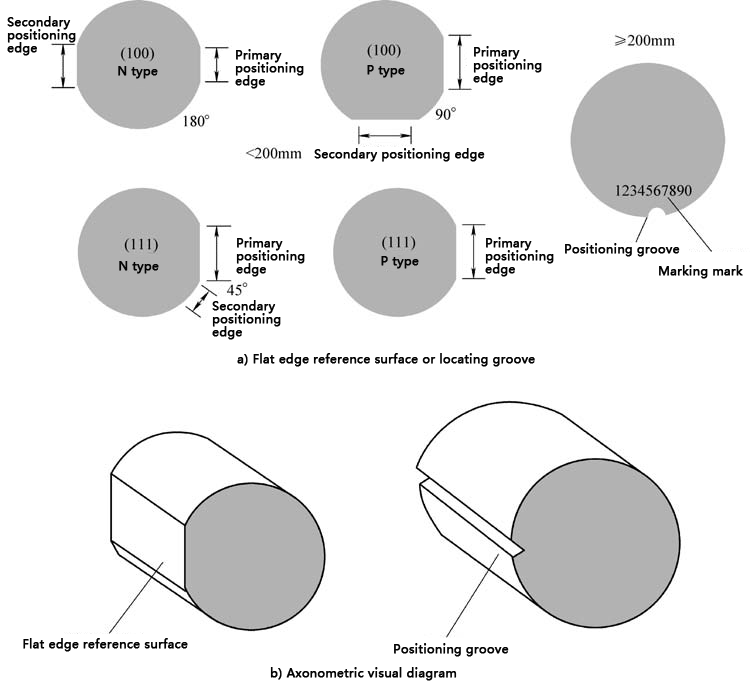

Walcarka ma funkcję szlifowania powierzchni odniesienia płaskiej krawędzi lub rowka pozycjonującego pręta monokrystalicznego krzemu, czyli przeprowadzania badań kierunkowych na pręcie monokrystalicznym o wymaganej średnicy. W tym samym urządzeniu walcowniczym szlifowana jest płaska powierzchnia odniesienia krawędzi lub rowek pozycjonujący pręta monokrystalicznego. Ogólnie rzecz biorąc, pręty monokrystaliczne o średnicy mniejszej niż 200 mm wykorzystują powierzchnie odniesienia o płaskich krawędziach, a pręty monokrystaliczne o średnicy 200 mm i większej wykorzystują rowki pozycjonujące. W razie potrzeby pręty monokrystaliczne o średnicy 200 mm mogą być również wykonane z powierzchniami odniesienia o płaskich krawędziach. Celem powierzchni odniesienia orientacji pręta monokrystalicznego jest zaspokojenie potrzeb zautomatyzowanej operacji pozycjonowania sprzętu procesowego w produkcji układów scalonych; wskazywanie orientacji kryształów i rodzaju przewodności płytki krzemowej itp. w celu ułatwienia zarządzania produkcją; główna krawędź pozycjonująca lub rowek pozycjonujący jest prostopadły do kierunku <110>. Podczas procesu pakowania chipsów proces krojenia w kostkę może powodować naturalne rozszczepienie wafla, a pozycjonowanie może również zapobiegać tworzeniu się fragmentów.

Do głównych celów procesu zaokrąglania należą: Poprawa jakości powierzchni: Zaokrąglanie może usunąć zadziory i nierówności na powierzchni płytek krzemowych oraz poprawić gładkość powierzchni płytek krzemowych, co jest bardzo ważne dla późniejszych procesów fotolitografii i trawienia. Zmniejszanie naprężeń: Podczas cięcia i przetwarzania płytek krzemowych mogą powstawać naprężenia. Zaokrąglanie może pomóc w uwolnieniu tych naprężeń i zapobiec pękaniu płytek krzemowych w kolejnych procesach. Poprawa wytrzymałości mechanicznej płytek krzemowych: Podczas procesu zaokrąglania krawędzie płytek krzemowych staną się gładsze, co pomaga poprawić wytrzymałość mechaniczną płytek krzemowych i zmniejszyć uszkodzenia podczas transportu i użytkowania. Zapewnienie dokładności wymiarowej: Dzięki zaokrągleniu można zapewnić dokładność wymiarową płytek krzemowych, co ma kluczowe znaczenie w produkcji urządzeń półprzewodnikowych. Poprawa właściwości elektrycznych płytek krzemowych: Obróbka krawędzi płytek krzemowych ma istotny wpływ na ich właściwości elektryczne. Zaokrąglanie może poprawić właściwości elektryczne płytek krzemowych, na przykład zmniejszyć prąd upływowy. Estetyka: Krawędzie płytek krzemowych są gładsze i piękniejsze po zaokrągleniu, co jest również konieczne w niektórych scenariuszach zastosowań.

Czas publikacji: 30 lipca 2024 r