Pochodzenie nazwy „wafel epitaksjalny”

Przygotowanie płytki składa się z dwóch głównych etapów: przygotowania podłoża i procesu epitaksjalnego. Podłoże jest wykonane z półprzewodnikowego materiału monokrystalicznego i jest zwykle przetwarzane w celu wytworzenia urządzeń półprzewodnikowych. Można go również poddać obróbce epitaksjalnej w celu utworzenia płytki epitaksjalnej. Epitaksja odnosi się do procesu wzrostu nowej warstwy monokrystalicznej na starannie przetworzonym podłożu monokrystalicznym. Nowy monokryształ może być wykonany z tego samego materiału co podłoże (epitaksja jednorodna) lub z innego materiału (epitaksja heterogeniczna). Ponieważ nowa warstwa kryształów rośnie zgodnie z orientacją kryształów podłoża, nazywa się ją warstwą epitaksjalną. Płytka z warstwą epitaksjalną nazywana jest płytką epitaksjalną (płytka epitaksjalna = warstwa epitaksjalna + podłoże). Urządzenia wytwarzane na warstwie epitaksjalnej nazywane są „epitaksją przednią”, natomiast urządzenia wytwarzane na podłożu nazywane są „epitaksją odwrotną”, gdzie warstwa epitaksjalna służy jedynie jako podpora.

Epitaksja homogeniczna i heterogeniczna

▪Jednorodna epitaksja:Warstwa epitaksjalna i podłoże wykonane są z tego samego materiału: np. Si/Si, GaAs/GaAs, GaP/GaP.

▪Heterogenna epitaksja:Warstwa epitaksjalna i podłoże wykonane są z różnych materiałów: np. Si/Al₂O₃, GaS/Si, GaAlAs/GaAs, GaN/SiC itp.

Wafle polerowane

Jakie problemy rozwiązuje epitaksja?

Same materiały monokrystaliczne w masie nie są wystarczające, aby sprostać coraz bardziej złożonym wymaganiom związanym z produkcją urządzeń półprzewodnikowych. Dlatego pod koniec 1959 roku opracowano technikę wzrostu cienkiego materiału monokrystalicznego, znaną jako epitaksja. Ale w jaki sposób technologia epitaksjalna konkretnie pomogła w rozwoju materiałów? W przypadku krzemu rozwój epitaksji krzemowej nastąpił w krytycznym momencie, gdy produkcja tranzystorów krzemowych o wysokiej częstotliwości i dużej mocy napotkała znaczne trudności. Z punktu widzenia zasad tranzystorów osiągnięcie wysokiej częstotliwości i mocy wymaga, aby napięcie przebicia obszaru kolektora było wysokie, a rezystancja szeregowa niska, co oznacza, że napięcie nasycenia powinno być małe. To pierwsze wymaga dużej rezystywności materiału kolektora, podczas gdy drugie wymaga niskiej rezystywności, co stwarza sprzeczność. Zmniejszenie grubości obszaru kolektora w celu zmniejszenia rezystancji szeregowej spowodowałoby, że płytka krzemowa stałaby się zbyt cienka i krucha do obróbki, a obniżenie rezystywności byłoby sprzeczne z pierwszym wymaganiem. Rozwój technologii epitaksjalnej skutecznie rozwiązał ten problem. Rozwiązaniem było wyhodowanie warstwy epitaksjalnej o wysokiej rezystancji na podłożu o niskiej rezystancji. Urządzenie jest wykonane na warstwie epitaksjalnej, co zapewnia wysokie napięcie przebicia tranzystora, natomiast podłoże o niskiej rezystancji zmniejsza rezystancję podstawy i obniża napięcie nasycenia, rozwiązując sprzeczność między tymi dwoma wymaganiami.

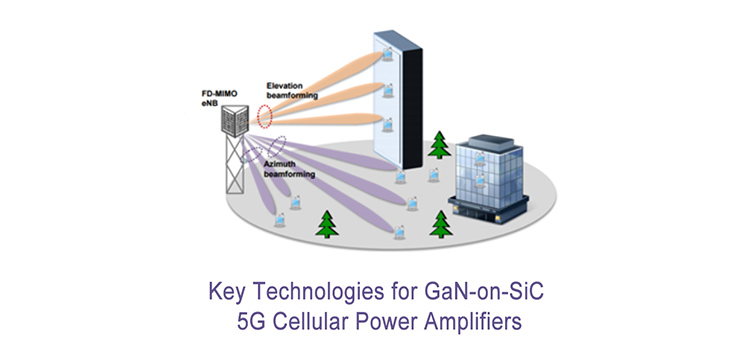

Ponadto technologie epitaksjalne dla półprzewodników złożonych III-V i II-VI, takich jak GaAs, GaN i inne, w tym epitaksja w fazie gazowej i fazie ciekłej, odnotowały znaczny postęp. Technologie te stały się niezbędne do produkcji wielu urządzeń mikrofalowych, optoelektronicznych i zasilających. W szczególności techniki takie jak epitaksja z wiązek molekularnych (MBE) i chemiczne osadzanie z fazy gazowej metaloorganicznej (MOCVD) z powodzeniem zastosowano do cienkich warstw, supersieci, studni kwantowych, naprężonych supersieci i cienkich warstw epitaksjalnych w skali atomowej, kładąc solidne podstawy dla rozwój nowych dziedzin półprzewodników, takich jak „inżynieria pasmowa”.

W zastosowaniach praktycznych większość urządzeń półprzewodnikowych o szerokiej przerwie energetycznej jest wytwarzana na warstwach epitaksjalnych, a materiały takie jak węglik krzemu (SiC) są używane wyłącznie jako podłoża. Dlatego kontrolowanie warstwy epitaksjalnej jest kluczowym czynnikiem w przemyśle półprzewodników o szerokiej przerwie energetycznej.

Technologia epitaksji: siedem kluczowych cech

1. Epitaksja może wyhodować warstwę o wysokiej (lub niskiej) oporności na podłożu o niskiej (lub wysokiej) oporności.

2. Epitaksja umożliwia wzrost warstw epitaksjalnych typu N (lub P) na podłożach typu P (lub N), tworząc bezpośrednio złącze PN bez problemów z kompensacją, które powstają podczas stosowania dyfuzji do tworzenia złącza PN na podłożu monokrystalicznym.

3. W połączeniu z technologią masek można przeprowadzić selektywny wzrost epitaksjalny w określonych obszarach, umożliwiając wytwarzanie układów scalonych i urządzeń o specjalnych konstrukcjach.

4. Wzrost epitaksjalny umożliwia kontrolę rodzajów i stężeń domieszek, z możliwością uzyskania gwałtownych lub stopniowych zmian stężenia.

5. Epitaksja umożliwia hodowlę heterogenicznych, wielowarstwowych, wieloskładnikowych związków o zmiennym składzie, w tym ultracienkich warstw.

6. Wzrost epitaksjalny może wystąpić w temperaturach poniżej temperatury topnienia materiału, z kontrolowaną szybkością wzrostu, pozwalającą na atomową precyzję grubości warstwy.

7. Epitaksja umożliwia wzrost warstw monokryształów materiałów, których nie można wciągnąć w kryształy, takich jak GaN i półprzewodniki złożone trój-/czwartorzędowe.

Różne warstwy epitaksjalne i procesy epitaksjalne

Podsumowując, warstwy epitaksjalne oferują łatwiejszą do kontrolowania i doskonałą strukturę krystaliczną niż podłoża masowe, co jest korzystne dla rozwoju zaawansowanych materiałów.

Czas publikacji: 24 grudnia 2024 r