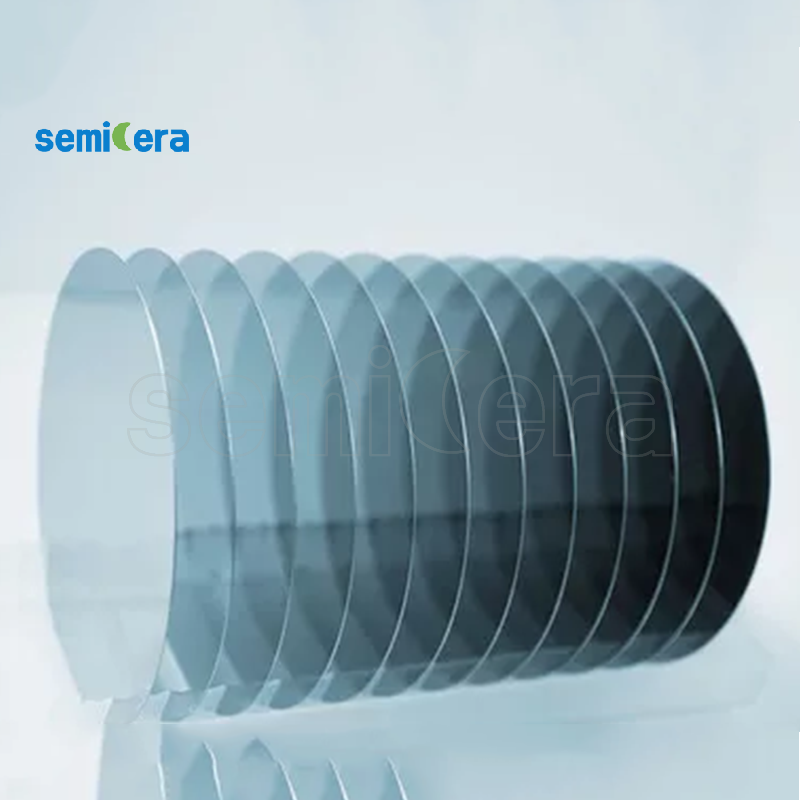

SemiceraEpitaksja węglika krzemuzostał zaprojektowany tak, aby spełniać rygorystyczne wymagania nowoczesnych zastosowań półprzewodników. Wykorzystując zaawansowane techniki wzrostu epitaksjalnego, zapewniamy, że każda warstwa węglika krzemu wykazuje wyjątkową jakość krystaliczną, jednorodność i minimalną gęstość defektów. Cechy te mają kluczowe znaczenie przy opracowywaniu wysokowydajnej elektroniki mocy, gdzie wydajność i zarządzanie temperaturą są najważniejsze.

TheEpitaksja węglika krzemuProces w Semicera jest zoptymalizowany pod kątem wytwarzania warstw epitaksjalnych o precyzyjnej grubości i kontroli domieszkowania, zapewniając stałą wydajność w całej gamie urządzeń. Ten poziom precyzji jest niezbędny w zastosowaniach w pojazdach elektrycznych, systemach energii odnawialnej i komunikacji wysokiej częstotliwości, gdzie niezawodność i wydajność mają kluczowe znaczenie.

Poza tym SemiceraEpitaksja węglika krzemuoferuje lepszą przewodność cieplną i wyższe napięcie przebicia, co czyni go preferowanym wyborem dla urządzeń pracujących w ekstremalnych warunkach. Właściwości te przyczyniają się do dłuższej żywotności urządzeń i poprawy ogólnej wydajności systemu, szczególnie w środowiskach o dużej mocy i wysokiej temperaturze.

Semicera zapewnia również opcje dostosowywaniaEpitaksja węglika krzemu, co pozwala na tworzenie rozwiązań dostosowanych do konkretnych wymagań urządzenia. Niezależnie od tego, czy chodzi o badania, czy o produkcję na dużą skalę, nasze warstwy epitaksjalne zostały zaprojektowane tak, aby wspierać kolejną generację innowacji w zakresie półprzewodników, umożliwiając rozwój mocniejszych, wydajniejszych i niezawodnych urządzeń elektronicznych.

Integrując najnowocześniejszą technologię i rygorystyczne procesy kontroli jakości, Semicera gwarantuje, że naszeEpitaksja węglika krzemuprodukty nie tylko spełniają, ale nawet przekraczają standardy branżowe. To dążenie do doskonałości sprawia, że nasze warstwy epitaksjalne stanowią idealną podstawę dla zaawansowanych zastosowań półprzewodników, torując drogę przełomom w energoelektronice i optoelektronice.

| Rzeczy | Produkcja | Badania | Atrapa |

| Parametry kryształu | |||

| Polityp | 4H | ||

| Błąd orientacji powierzchni | <11-20 >4±0,15° | ||

| Parametry elektryczne | |||

| Domieszka | Azot typu n | ||

| Oporność | 0,015-0,025 oma·cm | ||

| Parametry mechaniczne | |||

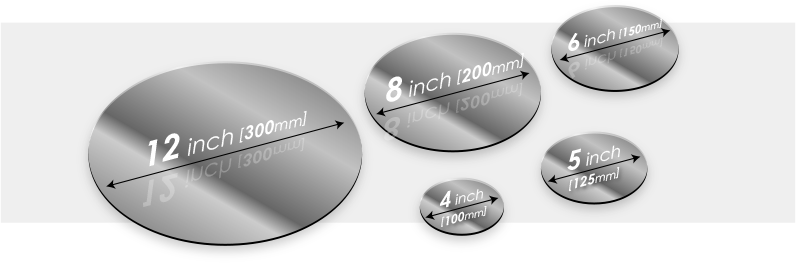

| Średnica | 150,0 ± 0,2 mm | ||

| Grubość | 350±25 μm | ||

| Podstawowa orientacja płaska | [1-100]±5° | ||

| Podstawowa długość płaska | 47,5 ± 1,5 mm | ||

| Mieszkanie wtórne | Nic | ||

| TTV | ≤5 µm | ≤10 µm | ≤15 μm |

| LTV | ≤3 μm (5 mm * 5 mm) | ≤5 μm (5mm*5mm) | ≤10 μm (5 mm * 5 mm) |

| Ukłon | -15μm ~ 15μm | -35μm ~ 35μm | -45μm ~ 45μm |

| Osnowa | ≤35 μm | ≤45 µm | ≤55 μm |

| Chropowatość przodu (Si-face) (AFM) | Ra≤0,2nm (5μm*5μm) | ||

| Struktura | |||

| Gęstość mikrorurek | <1 szt./cm2 | <10 szt./cm2 | <15 szt./cm2 |

| Zanieczyszczenia metaliczne | ≤5E10atomów/cm2 | NA | |

| BPD | ≤1500 szt./cm2 | ≤3000 szt./cm2 | NA |

| TSD | ≤500 szt./cm2 | ≤1000 szt./cm2 | NA |

| Jakość przodu | |||

| Przód | Si | ||

| Wykończenie powierzchni | Si-face CMP | ||

| Cząstki | ≤60ea/wafel (rozmiar ≥0,3μm) | NA | |

| Zadrapania | ≤5 szt./mm. Długość skumulowana ≤Średnica | Długość skumulowana ≤2*Średnica | NA |

| Skórka pomarańczowa/pestki/plamy/prążki/pęknięcia/zanieczyszczenia | Nic | NA | |

| Wióry/wcięcia/pęknięcia/płytki sześciokątne na krawędziach | Nic | ||

| Obszary politypowe | Nic | Powierzchnia skumulowana ≤20% | Powierzchnia skumulowana ≤30% |

| Znakowanie laserowe z przodu | Nic | ||

| Powrót Jakość | |||

| Wykończenie tyłu | CMP z twarzą C | ||

| Zadrapania | ≤5ea/mm, skumulowana długość ≤2*średnica | NA | |

| Wady grzbietu (odpryski/wcięcia krawędzi) | Nic | ||

| Szorstkość pleców | Ra≤0,2nm (5μm*5μm) | ||

| Tylne znakowanie laserowe | 1 mm (od górnej krawędzi) | ||

| Krawędź | |||

| Krawędź | Ścięcie | ||

| Opakowanie | |||

| Opakowanie | Epi-ready z opakowaniem próżniowym Opakowanie kasetowe składające się z wielu wafli | ||

| *Uwagi: „NA” oznacza brak żądania. Pozycje niewymienione mogą odnosić się do SEMI-STD. | |||